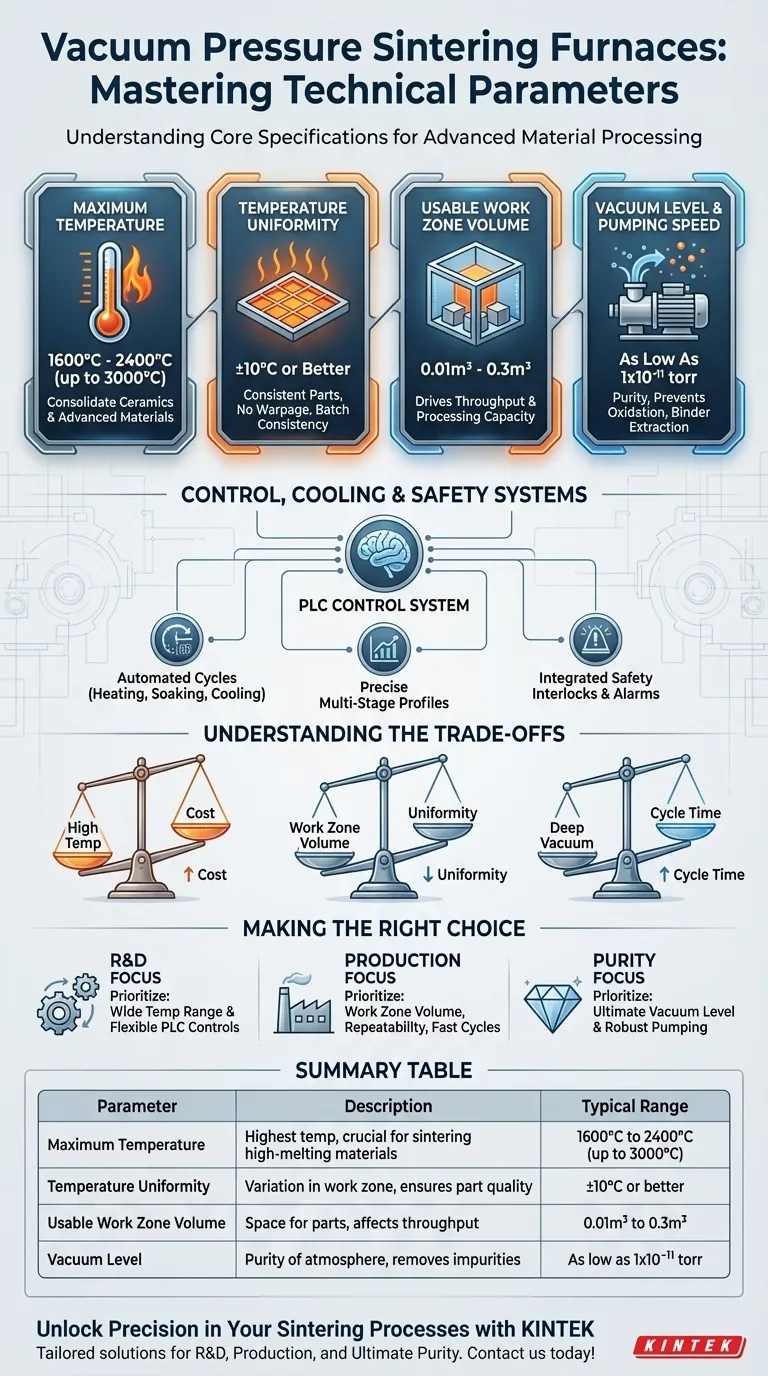

真空加圧焼結炉の主要な仕様を理解することは、この技術を習得するための第一歩です。主な技術パラメータは、最高動作温度、使用可能な作業ゾーン容量、究極の真空度、および加熱ゾーン内の温度均一性です。これらの4つの柱が、先端材料を処理するための炉の基本的な能力を決定します。

炉の仕様は単なる数値のリストではありません。それらは、正確に制御された不純物のない環境を作り出す能力を直接反映しています。各パラメータが何を意味するかを理解することは、目的の材料特性を達成し、プロセスの再現性を確保するために不可欠です。

主要な運用パラメータ

あらゆる真空加圧焼結炉の性能は、一連の主要な測定基準によって定義されます。これらのパラメータは、処理できる材料の種類と最終製品の品質を決定します。

最高温度

到達可能な最高温度は、炉が焼結できる材料の範囲を決定するため、おそらく最も重要なパラメータです。ほとんどの市販の炉は1600°Cから2400°Cの間で動作し、一部の特殊システムは最大3000°Cに達します。

この高温能力は、セラミックス、炭化物、およびその他の高融点を持つ先端材料を緻密化するために必要です。

温度均一性

温度均一性は、使用可能な作業ゾーン全体における最大温度変動を指します。一般的な仕様は±10°C以下です。

優れた均一性は、一貫した部品を製造するために不可欠です。これにより、バッチ内のすべてのコンポーネントが、その位置に関係なく、まったく同じ熱サイクルを受け、反りや不均一な材料密度を防ぎます。

使用可能な作業ゾーン容量

このパラメータは、部品を配置するために利用できる空間の物理的な寸法を指定し、通常は立方メートル(例:0.01m³から0.3m³)で測定されます。

これはスループットの主要な要因です。作業ゾーンが大きいほど、1サイクルでより多くの部品を処理できますが、温度均一性を維持し、短時間で高い真空度を達成するための課題も大きくなります。

真空度と排気速度

真空システムは、制御された不活性雰囲気を作り出すために不可欠です。真空度は、この環境の純度を示し、ハイエンドシステムでは1x10⁻¹¹トルという低いレベルに達します。これにより、酸化を防ぎ、大気中の不純物を除去します。

同様に重要なのは排気速度であり、これは炉が目標の真空度に到達する速さ、そして特に脱脂工程で蒸発するバインダーなどの副産物をどれだけ効果的に排出できるかを決定します。

制御、冷却、および安全システム

現代の炉は、単なる熱い空箱ではありません。その価値は、プロセスを精密かつ安全に管理する洗練されたシステムにあります。

PLC制御システム

プログラマブルロジックコントローラ(PLC)は炉の頭脳です。加熱、保持、冷却のサイクル全体を自動化します。

このコンピュータ制御は、バッチごとの高い再現性を保証し、これは工業生産にとって極めて重要です。また、すべての監視機能と安全機能を1つの中央システムに統合します。

温度制御と冷却

正確な温度管理は、インテリジェントなデジタルコントローラと戦略的に配置された熱電対によって達成されます。これらのシステムは、高い精度で複雑な多段階の熱プロファイルを実行できます。

内部純水冷却システムは、炉のシェルを保護し、焼結後の製品の迅速かつ制御された冷却を可能にするために不可欠であり、これにより全体のサイクルタイムを短縮できます。

統合された安全機能

高温高圧を扱う際には安全が最も重要です。炉には、PLCによって管理される多数の自動安全インターロックが装備されています。

これには、過昇温、過電流、冷却水故障に対する可聴および視覚アラームが含まれます。自動ドアロックと緊急圧力解放弁は、作業者と装置の両方を保護します。

トレードオフを理解する

炉の選択には、性能と実用的な制約のバランスを取る必要があります。すべての用途に完璧な単一の構成はありません。

高温とコスト

2000°Cを超える温度を達成するには、特殊な発熱体(グラファイトなど)と高度な断熱材が必要です。これにより、炉の初期費用と長期メンテナンスが大幅に増加します。

作業ゾーン容量と均一性

作業ゾーンのサイズが大きくなるにつれて、全容積にわたって厳密な温度均一性を維持できる加熱システムを設計することは、より困難で高価になります。

高真空とサイクルタイム

非常に高い真空度を引くには時間がかかります。より高純度な環境は有益ですが、チャンバーを排気するのにかかる時間は、生産現場では重要な考慮事項である全体的なスループットを低下させる可能性があります。

用途に合った適切な選択

理想的な炉の仕様は、最終目標によって完全に決まります。これらの技術パラメータの評価は、主要な目標に基づいて行います。

- 主な焦点が研究開発の場合: 多様な材料での実験に対応するために、広い最高温度範囲と正確で柔軟なPLC制御を優先します。

- 主な焦点が大量生産の場合: 作業ゾーン容量、プロセスの再現性、および高速サイクルタイム(効率的な排気と冷却)を重視します。

- 主な焦点が究極の材料純度の場合: 究極の真空度とバインダー排出のための排気システムの堅牢性が最も重要なパラメータとなります。

最終的に、炉の技術的能力と特定の材料およびプロセス目標を一致させることが、焼結を成功させる鍵となります。

概要表:

| パラメータ | 説明 | 一般的な範囲 |

|---|---|---|

| 最高温度 | 炉が到達できる最高温度。高融点材料の焼結に不可欠 | 1600°Cから2400°C(特殊システムでは最大3000°C) |

| 温度均一性 | 作業ゾーン全体の温度変動。部品の一貫した品質を保証 | ±10°C以下 |

| 使用可能な作業ゾーン容量 | 部品を配置できる空間。スループットと処理能力に影響 | 0.01m³から0.3m³ |

| 真空度 | 不活性雰囲気の純度。酸化を防ぎ、不純物を除去 | 最低1x10⁻¹¹トル |

| 排気速度 | 真空達成と副産物除去の速度。サイクルタイムに影響 | システムによって異なる。効率にとって重要 |

KINTEKで焼結プロセスを正確に!

KINTEKは、卓越した研究開発と自社生産を活かし、さまざまな研究所に高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たすための強力な深層カスタマイズ能力によって補完されています。研究開発、大量生産、または究極の材料純度のいずれに焦点を当てている場合でも、当社の炉は優れた温度制御、真空性能、および安全機能を提供し、お客様の成果を向上させます。

今すぐお問い合わせください。お客様の焼結用途を最適化し、成功を促進するための当社のオーダーメイドソリューションについてご相談ください!

ビジュアルガイド