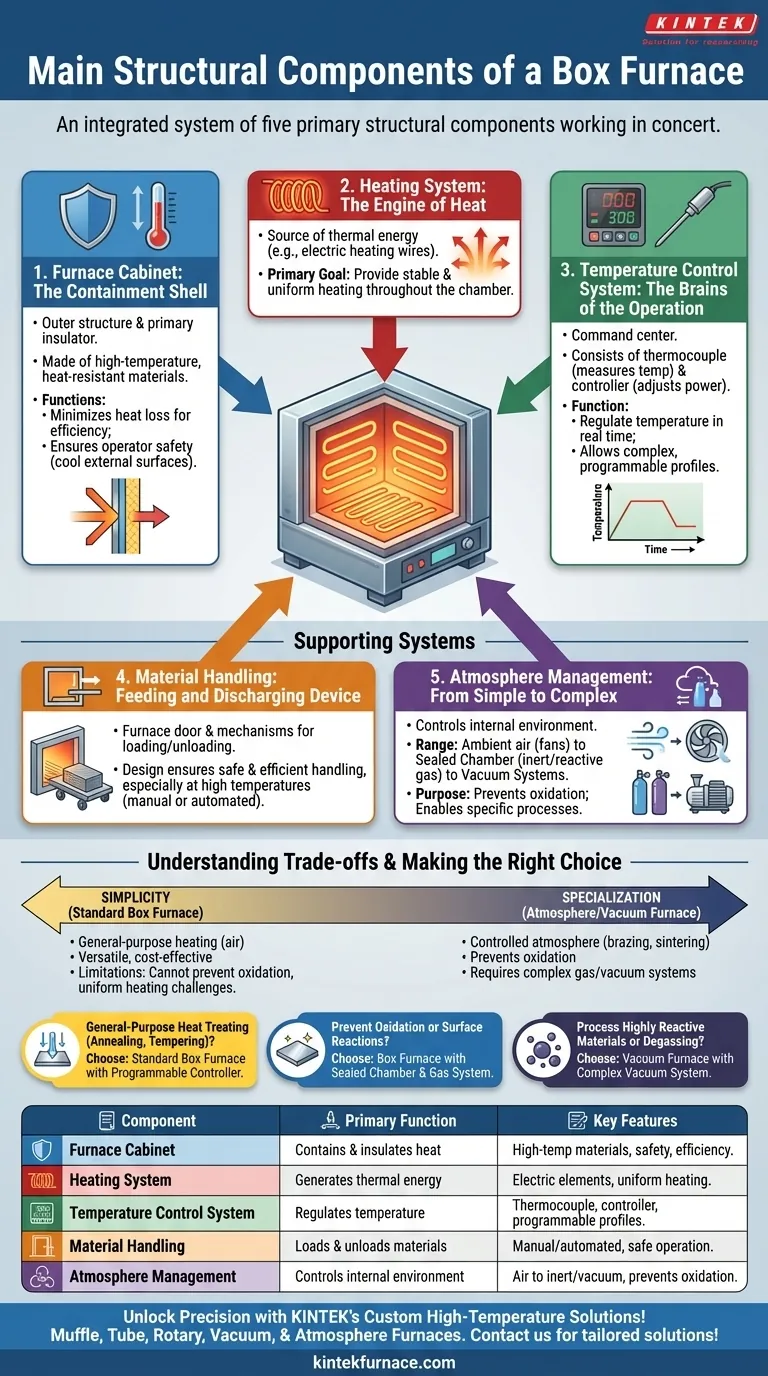

本質的に、箱型炉は、炉のキャビネット(または本体)、発熱体、温度制御システム、材料の装填および排出方法、および内部環境を修正するために設計されたあらゆる補助装置という5つの主要な構造コンポーネントが連携して機能するシステムです。

箱型炉は、部品のリストとしてではなく、統合されたシステムとして理解するのが最適です。絶縁キャビネットから精密な制御システムに至るまで、各コンポーネントは、材料加工のために安定した制御された高温環境を作り出す上で、重要な役割を果たします。

箱型炉のコアコンポーネント

箱型炉の基本的な設計は、熱を生成し、収容し、調整する3つの主要コンポーネントを中心に展開しています。これらの機能を理解することが、システム全体を理解するための第一歩です。

炉のキャビネット:封じ込めシェル

キャビネットは、炉の外部構造であり、主要な断熱材です。これは、高温耐熱材料で構成されており、主に2つの目的を果たします。

第一に、熱損失を最小限に抑え、エネルギー効率と高温に到達し維持する能力を確保します。第二に、そしてより重要なことには、外部表面を安全な温度に保つことでオペレーターの安全を確保します。

加熱システム:熱の原動力

キャビネットの内部には、熱エネルギー源である発熱体があります。これらは最も一般的に電熱線または類似の抵抗ベースの材料でできています。

加熱システムの主な目的は、炉室全体に安定した均一な加熱を提供し、ワークピース全体が同じ温度で処理されるようにすることです。

温度制御システム:操作の頭脳

このシステムは、炉のコマンドセンターです。内部温度を測定する熱電対と、発熱体への電力を調整するコントローラーで構成されています。

その機能は、特定の設定値またはプログラムされた加熱および冷却プロファイルに従って、炉の温度をリアルタイムで調整することです。高度なシステムは、複雑な多段階の熱サイクルを可能にします。

プロセス制御のための補助システム

コアコンポーネントに加えて、補助システムは、材料の出し入れから内部の化学環境の制御まで、特定の用途のために炉を実用的に使用することを可能にします。

材料ハンドリング:供給および排出装置

これは、炉の扉と、ワークロードを装填および排出するためのあらゆるメカニズムを指します。設計は、特に高温を扱う場合に、安全で効率的な材料ハンドリングを確保する必要があります。

単純な炉では、これは手動扉です。より高度なシステムや自動化されたシステムでは、電動扉、カート、またはその他のメカニズムが含まれる場合があります。

雰囲気管理:単純なものから複雑なものまで

これは、箱型炉の最も大きなバリエーションを示す部分です。すべての炉には、たとえ単なる空気であっても、何らかの雰囲気制御があります。

基本的な箱型炉は周囲の空気中で動作し、熱循環を改善するためにファンなどの補助装置を使用する場合があります。

より特殊な雰囲気炉には、密閉されたチャンバーと、不活性または反応性の環境を作り出して酸化を防ぐためのガス供給システムが含まれます。真空炉は、ポンプとバルブを備えた堅牢な真空システムを組み込んで、ほぼすべての雰囲気を除去する最も複雑な形態を表しています。

トレードオフの理解

すべてのタスクに完璧な炉設計はありません。箱型炉のコンポーネントと複雑さは、その意図された目的に直接結びついており、一連のトレードオフを生み出します。

単純性 vs. 特殊性

標準的な箱型炉は、空気中で材料を加熱するための多用途の汎用ツールです。しかし、この単純性のため、ろう付けや反応性金属の焼結など、制御された雰囲気を必要とするプロセスを実行することはできません。そのためには、より複雑で高価な雰囲気炉または真空炉が必要です。

均一性と物理的限界

発熱体は均一性を考慮して設計されていますが、特に大型の炉や密に詰め込まれた負荷の場合、"ホットスポット"や温度勾配が発生する可能性があります。真の温度均一性を達成するには、多くの場合、複数の加熱ゾーンと洗練された制御システムが必要です。

プロセス完全性と汚染

標準的な箱型炉では、ワークピースが空気にさらされるため、ほとんどの金属は高温で表面が酸化します。表面仕上げや化学的純度が重要である場合、雰囲気制御の欠如は大きな制約となります。

目的に合った適切な選択をする

適切な炉を選択することは、そのコンポーネントと機能を特定の処理ニーズに合わせることを意味します。

- 汎用熱処理(焼きなまし、焼き戻し)が主な焦点である場合:信頼性の高いプログラマブル温度コントローラーを備えた標準的な箱型炉が、正確で最も費用対効果の高いツールです。

- 酸化や表面反応の防止が主な焦点である場合:密閉されたチャンバーとガス供給システムを備えた雰囲気箱型炉を使用する必要があります。

- 高反応性材料の処理や脱ガスが主な焦点である場合:複雑な真空および冷却システムを備えた真空炉が、唯一実行可能な選択肢です。

最終的に、各コンポーネントの機能を理解することで、特定の熱処理タスクに適したツールを選択することができます。

要約表:

| コンポーネント | 主要な機能 | 主な特徴 |

|---|---|---|

| 炉のキャビネット | 熱を封じ込め、断熱する | 高温材料、安全性と効率性を確保 |

| 加熱システム | 熱エネルギーを生成する | 電熱体、均一な加熱を提供 |

| 温度制御システム | 温度を調整する | 熱電対とコントローラー、プログラマブルなプロファイルが可能 |

| 材料ハンドリング | 材料を装填および排出する | 手動または自動ドア、安全な操作を確保 |

| 雰囲気管理 | 内部環境を制御する | 空気から不活性/真空システムまで、酸化を防ぐ |

KINTEKのカスタム高温ソリューションで、研究室の精度を解き放ちましょう! 卓越した研究開発と自社製造を活かし、KINTEKは多様な研究室に、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムなどの高度な炉システムを提供しています。当社の強力なディープカスタマイズ能力は、優れた熱処理とプロセス制御のための独自の実験ニーズに正確に対応することを保証します。今すぐお問い合わせください。当社のオーダーメイドソリューションが、お客様の材料加工効率と結果をどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- 研究室のための 1800℃高温マッフル炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 研究用石英管状炉 RTP加熱管状炉

- 底部昇降式ラボ用マッフル炉