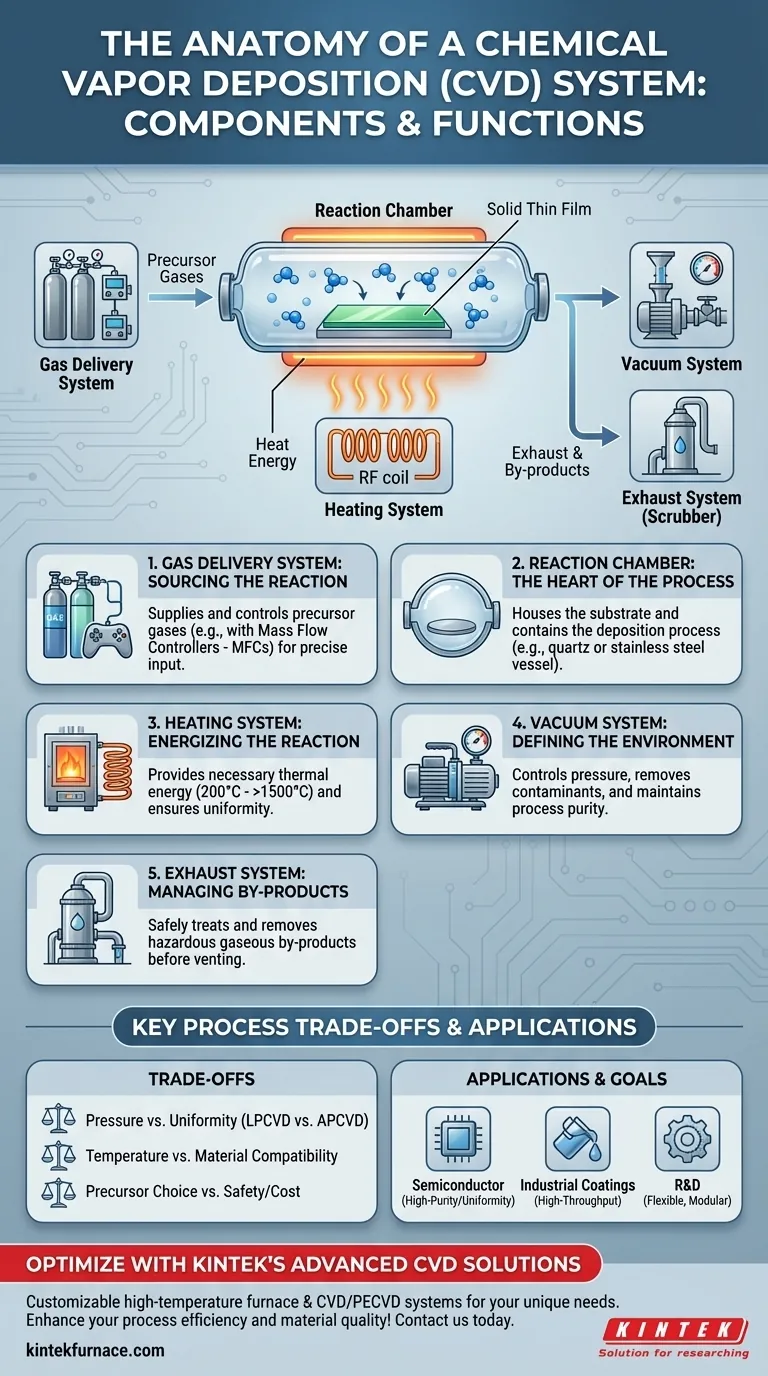

化学気相成長(CVD)システムは、本質的に、気相の前駆体から表面上に固体薄膜を成長させるという単一の目的のために設計された高度な装置です。主要なコンポーネントは、反応性化学物質を供給するためのガス供給システム、プロセスを格納するための反応室、必要なエネルギーを供給するための加熱システム、環境の圧力と純度を制御するための真空システム、および副生成物を安全に除去するための排気システムです。

CVDシステムは、部品の集合体としてではなく、高度に制御された環境として理解するのが最も適切です。各コンポーネントが協調して働き、特定の気相反応を引き起こし、基板上に固体材料を堆積させるために必要な温度、圧力、化学組成を正確に管理します。

CVDシステムの解剖学:機能別の内訳

CVDシステムを真に理解するには、各コンポーネントが薄膜堆積の全体的なプロセスにどのように貢献しているかを見る必要があります。システムは、前駆体ガスの導入、それらの反応を活性化するためのエネルギー供給、固体膜の形成という3つの主要なステップを実行するように設計されています。

ガス供給システム:反応の源を確保する

プロセスは、最終膜の気体状の構成要素である前駆体から始まります。

ガス供給システムは、これらの前駆体を保管し、それらを正確で再現性のある量で反応室に導入する役割を担います。これは通常、各ガスの流量を高い精度で調整する質量流量コントローラ(MFC)を使用して実現されます。

反応室:プロセスの心臓部

これは、堆積が行われる密閉された容器であり、多くの場合、石英管やステンレス鋼のチャンバーです。ここには、薄膜が成長する材料である基板(シリコンウェハなど)が収容されます。

チャンバーの設計は、クリーンで密閉された環境を確保し、外部の大気からの汚染を防ぎ、反応性ガスがプロセス領域に閉じ込められるようにするために重要です。

加熱システム:反応の活性化

ほとんどのCVDプロセスは熱駆動型であり、前駆体ガスを分解し、化学反応を促進するために高い温度(200℃から1500℃以上)を必要とします。

これは加熱システム(通常は抵抗管炉またはRF誘導ヒーター)の役割です。堆積膜が一貫した厚さと特性を持つようにするためには、基板全体での温度均一性が重要な要件となります。

真空システム:環境の定義

真空システムは2つの重要な機能を提供します。第一に、プロセス開始前にチャンバー内の空気や汚染物質を排出し、純粋な環境を作り出します。

第二に、高真空(低圧)から常圧に近い範囲まで、所望のプロセス圧力を維持します。これは、真空ポンプとスロットルバルブの組み合わせによって管理され、チャンバーからガスが除去される速度を制御します。

排気システム:副生成物の管理

固体膜を形成する化学反応では、気体の副生成物も生成されます。これらは、未反応の前駆体とともに、チャンバーから安全に除去されなければなりません。

排気システム、または「スクラバー」は、これらのしばしば危険または腐食性のガスを、環境汚染を防ぎ、オペレーターの安全を確保するために、排出する前に処理します。

コアとなるトレードオフの理解

これらのコンポーネントの構成と操作には、堆積プロセスの品質、速度、コストに直接影響を与える重要なトレードオフが伴います。

圧力 vs. 膜の均一性

低圧(LPCVD)で動作させると、ガス分子は衝突するまでに遠くまで移動するため、通常、複雑な三次元構造に均一にコーティングできる、より均一な膜が得られます。

対照的に、常圧(APCVD)で動作させると、堆積速度ははるかに高くなりますが、気相核生成や制御が難しい流れの挙動により、膜の均一性が低下する可能性があります。

温度 vs. 材料適合性

温度が高いほど、通常、堆積速度が増加し、膜品質が向上します。ただし、最高温度は基板の熱安定性によって制限されることがよくあります。

適切な温度を選択することは、所望の膜特性を実現することと、下層材料への損傷や望ましくない反応を防ぐこととの間のバランスを取る行為です。

前駆体の選択 vs. 安全性とコスト

理想的な前駆体は、不純物が最小限の高品質な膜を提供します。しかし、最も効果的な前駆体は、非常に有毒であったり、自然発火性(空気に触れると発火する)であったり、非常に高価であったりすることもあります。

エンジニアは、所望の膜特性と、危険な物質の取り扱いに関連する重大な安全手順およびコストとを常に比較検討する必要があります。

目標に応じた適切な選択を行う

最適なCVDシステム構成は、最終的な目標に完全に依存します。コンポーネントがプロセスにどのように役立つかを理解することで、正しい機能に優先順位を付けることができます。

- 高純度で均一な膜(例:半導体製造)が主な焦点の場合: 高精度の質量流量コントローラと優れた温度均一性を備えた低圧(LPCVD)またはプラズマ支援型(PECVD)システムが必要です。

- 高スループットの工業用コーティング(例:工具の硬化)が主な焦点の場合: 耐久性のある基板上での高速堆積のために設計された、よりシンプルで高速な常圧(APCVD)システムを優先する場合があります。

- 研究開発が主な焦点の場合: 温度と圧力の広い動作範囲を持ち、新しいプロセスを容易にテストするためのプログラム可能な制御を備えた、柔軟でモジュール式のシステムが必要です。

これらの基本的なコンポーネントとその機能を理解することにより、反応室内の条件を効果的に制御し、特定の所望の特性を持つ材料を設計することができます。

要約表:

| コンポーネント | 主な機能 | 一般的な例 |

|---|---|---|

| ガス供給システム | 前駆体ガスの供給と制御 | 質量流量コントローラ(MFC) |

| 反応室 | 基板を保持し、堆積プロセスを格納する | 石英管、ステンレス鋼チャンバー |

| 加熱システム | 化学反応のためのエネルギーを供給する | 抵抗管炉、RF誘導ヒーター |

| 真空システム | 圧力を制御し、純度を確保する | 真空ポンプ、スロットルバルブ |

| 排気システム | 危険な副生成物を除去・処理する | スクラバー |

KINTEKの先進的なCVDソリューションで薄膜堆積を最適化しましょう! 優れた研究開発と社内製造を活用し、当社はCVD/PECVDシステムを含む高温炉システムなど、お客様固有のニーズに合わせて調整された多様な研究所向けソリューションを提供します。当社の深いカスタマイズ能力により、半導体、工業用コーティング、R&Dのアプリケーションで正確な性能が保証されます。プロセス効率と材料品質の向上について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 縦型ラボ用石英管状炉 管状炉