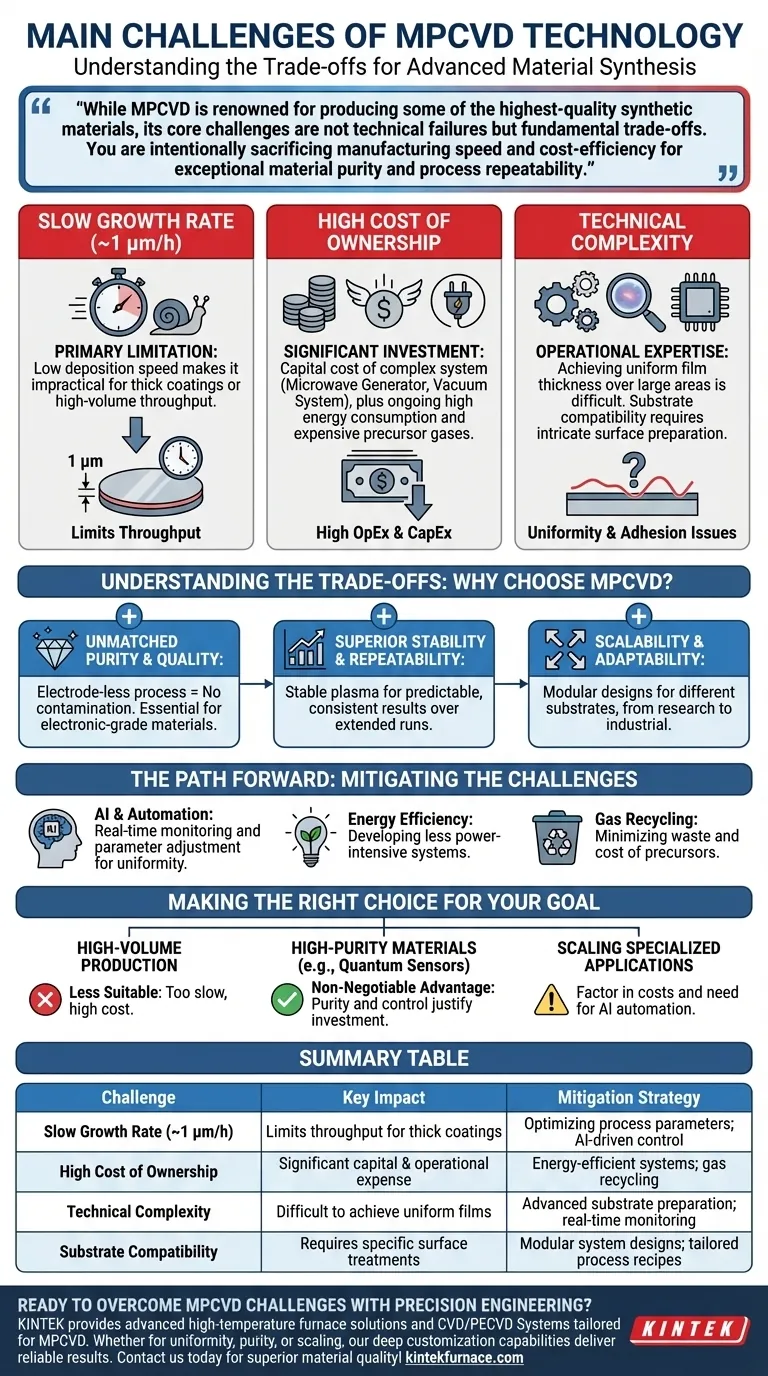

マイクロ波プラズマ化学気相成長(MPCVD)の主な課題は、その遅い成長速度、かなりの運用コスト、そして均一で高品質な膜を得るために必要な技術的複雑さに集中しています。これらの要因は参入障壁となり、その独自の利点、すなわち純度と制御が、速度と費用における欠点を上回る用途にその使用を限定しています。

MPCVDは最高品質の合成材料を製造することで有名ですが、その核となる課題は技術的な失敗ではなく、根本的なトレードオフです。あなたは意図的に製造速度とコスト効率を犠牲にして、卓越した材料の純度とプロセスの再現性を得ているのです。

核となる課題を解き明かす

MPCVDを適切に評価するためには、その主要な障害のそれぞれの実用的な意味を理解する必要があります。これらの課題は、プロセスに必要な洗練された物理学と装置に起因し、相互に関連しています。

成長速度のジレンマ

MPCVDの最もよく挙げられる限界は、その遅い堆積速度であり、これはしばしば1時間あたり約1マイクロメートル(μm/h)です。

薄膜には十分ですが、この速度は他の化学気相成長(CVD)法よりも著しく遅いです。このため、MPCVDは厚いコーティングや大量処理を必要とする用途には実用的ではありません。

高い所有コスト

MPCVDへの財政的投資は多大であり、初期購入を超えて広がります。

主なコストドライバーには、マイクロ波発生器や高品位真空システムなどの複雑なコンポーネントを含むシステム自体の高価格が含まれます。継続的な費用には、かなりのエネルギー消費、高価な前駆体ガス、熟練した技術者による定期的なメンテナンスが含まれます。

運用と技術の複雑さ

MPCVDシステムの操作は、プラグアンドプレイのプロセスではありません。そのデリケートなパラメータを管理するには、高度な専門知識が必要です。

主要な運用上のハードルは、特に大面積基板上で均一な膜厚を達成することです。さらに、基板の適合性は、適切な膜の密着性と成長を確保するために、複雑で材料固有の表面処理を必要とすることが多く、根強い問題です。

トレードオフの理解:なぜMPCVDを選ぶのか?

これらの重大な課題にもかかわらず、MPCVDは重要な分野で支配的な技術であり続けています。その理由は、その欠点が最大の強みの裏返しだからです。

比類のない純度と品質

MPCVDは電極のないプロセスです。プラズマはマイクロ波によって生成されるため、膜を劣化させたり汚染したりする内部電極はありません。

この単一の機能は、電子グレードのダイヤモンドやグラフェンのような、微量の不純物でもデバイスの性能を損なう可能性がある、非常に高純度の材料を製造するために不可欠です。

優れた安定性と再現性

この技術は、その安定した再現性の高い堆積プロセスで知られています。プロセスが一度設定されれば、MPCVDシステムは長期間稼働し、バッチごとに一貫した結果を生成できます。

この信頼性は、予測可能な結果が不可欠な科学研究や工業製造において、交渉の余地のないものです。

スケーラビリティと適応性

最新のMPCVDシステムは、モジュール式でスケーラブルな設計を特徴としています。これにより、さまざまな基板サイズや構成に適応させることができ、プロセスを研究室から専門的な工業生産ラインへと移行させることができます。

今後の道筋:課題の緩和

業界は、技術の進歩を通じてMPCVDの限界に対処し、プロセスをより利用しやすく効率的にするために積極的に取り組んでいます。

AIによる均一性の克服

大面積にわたる膜の均一性の問題を解決するために、新しいシステムは自動化と人工知能(AI)を統合しています。これらのスマートシステムは、堆積をリアルタイムで監視し、プロセスパラメータを調整して一貫したコーティングを保証できます。

スループットとコストへの対応

研究は、運用コストを削減するためによりエネルギー効率の高いマイクロ波システムの開発に焦点を当てています。同時に、代替の、より安価な前駆体ガスを特定し、廃棄物と費用を最小限に抑えるためにガスリサイクルシステムを導入する努力が進められています。

目標に合った適切な選択をする

MPCVDを使用するという決定は、プロジェクトの主要な目的を明確に理解した上で行う必要があります。

- 大量生産や汎用コーティングが主な焦点である場合:MPCVDの遅い成長速度と高いコストは、より高速で経済的な堆積技術と比較して、あまり適していない選択肢となります。

- 最先端の研究や高純度材料(例:電子グレードのダイヤモンド、量子センサー)の製造が主な焦点である場合:MPCVDの優れた制御、純度、再現性は、投資と複雑さを正当化する、交渉の余地のない利点です。

- 特殊な用途を工業レベルにスケールアップすることが主な焦点である場合:大面積基板上での均一性と再現性の課題を克服するために、高い設備投資とプロセス自動化(AI制御など)の必要性を考慮に入れる必要があります。

精度と実用性のこのバランスを理解することが、MPCVD技術を効果的に活用するための鍵です。

要約表:

| 課題 | 主な影響 | 緩和戦略 |

|---|---|---|

| 遅い成長速度(約1 μm/h) | 厚いコーティングのスループットを制限 | プロセスパラメータの最適化;AI駆動制御 |

| 高い所有コスト | 多大な設備投資と運用費用 | エネルギー効率の高いシステム;ガスリサイクル |

| 技術的複雑性 | 均一な膜の達成が困難 | 高度な基板処理;リアルタイム監視 |

| 基板適合性 | 特定の表面処理が必要 | モジュール式システム設計;調整されたプロセスレシピ |

精密工学でMPCVDの課題を克服する準備はできていますか?

卓越したR&Dと自社製造を活用し、KINTEKは、MPCVDのような要求の厳しい用途に合わせた高度な高温炉ソリューションを多様な研究室に提供しています。当社の製品ライン(マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む)は、お客様固有の実験要件を正確に満たすための強力な深いカスタマイズ機能によって補完されています。均一性の問題に取り組んでいる場合でも、プロセスをスケールアップしている場合でも、純度を最適化している場合でも、当社は信頼性の高い、再現性のある結果を提供します。

当社の専門知識が、お客様が優れた材料品質とプロセス効率を達成するのにどのように役立つかについて議論するために、今すぐお問い合わせください(#ContactForm)!

ビジュアルガイド

関連製品

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン