真空炉の主な利点は、優れた材料品質、卓越したプロセス制御、および大幅な運用の多様性です。制御された低圧環境で材料を加熱することにより、これらの炉は酸化や汚染などの一般的な問題を防止し、重要な産業向けのよりクリーンで、より強く、より信頼性の高いコンポーネントをもたらします。

真空炉の主な利点は、熱を発生させる能力だけでなく、環境を制御する能力にもあります。酸素のような反応性ガスを除去することにより、冶金プロセスを可能にし、標準的な雰囲気炉では達成できない材料特性を実現します。

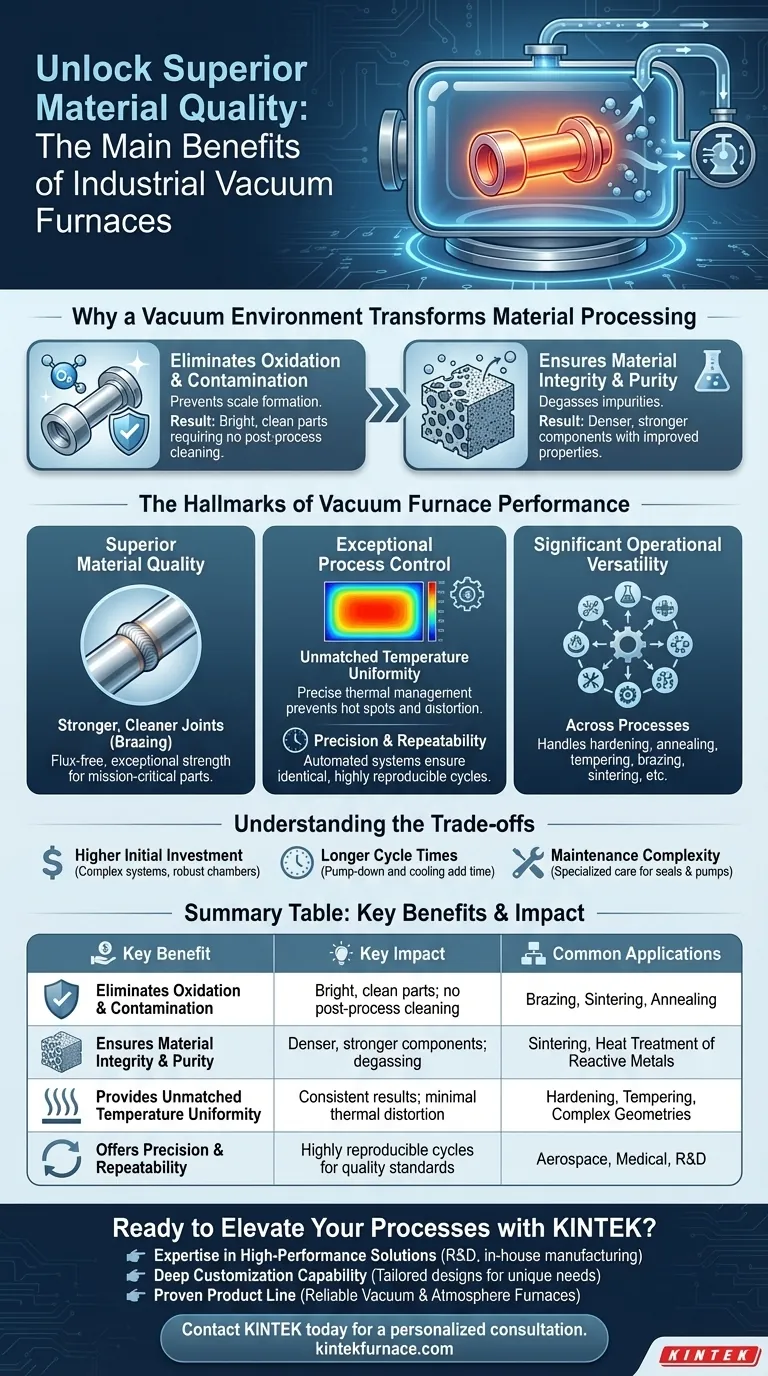

真空環境が材料加工を変革する理由

真空炉の決定的な特徴は、加熱チャンバーから空気やその他のガスを除去することです。この根本的な違いが、その最も重要な利点の源です。

酸化と汚染の排除

高温では、ほとんどの金属は空気中の酸素と激しく反応します。この反応は酸化として知られており、材料の表面にスケール層を形成し、その特性と仕上げを損なう可能性があります。

真空炉は事実上すべての酸素を除去し、この劣化を完全に防止します。結果として得られる部品は明るく、清潔で、スケールを除去するための後処理は不要です。

材料の完全性と純度の確保

真空環境は、材料自体の脱ガスにも役立ちます。材料が真空下で加熱されると、閉じ込められたガスやその他の揮発性不純物が引き出され、機械的特性が改善された、より純粋で高密度の最終製品が得られます。

これは、特に焼結などのプロセスで重要であり、気孔率を最小限に抑えた高密度コンポーネントの作成に役立ちます。

より強く、よりクリーンな接合部の作成

ろう付けなどの接合プロセスでは、真空環境はゲームチェンジャーです。これにより、従来のろう付けで酸化を防ぐために使用される化学薬品であるフラックスが不要になります。

フラックスは、時間の経過とともに接合部を弱める腐食性残留物を残す可能性があります。真空ろう付けは、航空宇宙および医療用途のミッションクリティカルな部品に不可欠な、非常に強く、クリーンで、フラックスフリーの接合部を生成します。

真空炉性能の特徴

環境制御を超えて、真空炉の設計は生産環境で比類のない一貫性と柔軟性を提供します。

比類のない温度均一性

真空中の加熱は主に放射によって行われます。これにより、ワークロード全体にわたって非常に均一な熱分布が可能になり、ホットスポットを防ぎ、複雑な部品の熱歪みを最小限に抑えます。

この正確な熱管理により、バッチ内のすべての部品がまったく同じ熱処理を受けます。

精度と再現性

最新の真空炉は、洗練されたコンピューター制御システムによって管理されています。これらのシステムにより、オペレーターは熱サイクルのすべてのステップを驚くほどの精度でプログラム、実行、および記録できます。

この高度な自動化により、すべてのサイクルが同一であることが保証され、厳格な業界認証と品質基準を満たすために不可欠な非常に再現性の高い結果が得られます。

プロセス全体での多様性

単一の真空炉は、広範囲の冶金プロセスに対応するようにプログラムできます。この多様性により、あらゆる最新の製造施設で非常に価値のある資産となります。

一般的な用途には、焼入れ、焼なまし、焼戻し、ろう付け、焼結、および窒化や浸炭などの表面硬化プロセスが含まれます。

トレードオフの理解

利点は大きいですが、真空炉はすべての加熱アプリケーションの万能の解決策ではありません。関連するコストと複雑さを理解することが重要です。

高い初期投資

真空炉は、堅牢なチャンバー、高度な制御システム、高性能真空ポンプを含む複雑なシステムです。この複雑さにより、従来の雰囲気炉と比較して初期資本コストが大幅に高くなります。

長いサイクル時間

チャンバーを必要な真空レベルまで排気するプロセスにより、各サイクルの開始時に時間が追加されます。同様に、冷却のためにチャンバーを不活性ガスで再充填するプロセスも、全体のプロセス時間を延長する可能性があります。

メンテナンスの複雑さ

真空システムの完全性が最優先事項です。シール、ポンプ、計装は、漏れを防ぎ、システムが最高の効率で動作することを保証するために、特殊で注意深いメンテナンスが必要です。これは、単純な炉にはない運用オーバーヘッドのレイヤーを追加します。

アプリケーションに最適な選択

適切な熱処理技術の選択は、最終製品の要件と運用の優先順位に完全に依存します。

- 主な焦点が材料の純度と性能の最大化である場合:真空炉は、反応性金属または酸化が許容されないあらゆる用途の処理に不可欠です。

- 主な焦点が複雑な形状または異種材料の接合である場合:真空ろう付けは、他の方法と比較して優れた接合強度、清浄度、および寸法安定性を提供します。

- 主な焦点が高量、低仕様の熱処理である場合:真空炉のコストが高くサイクル時間が長いことは不要な場合があります。従来の雰囲気炉の方が費用対効果が高いことがよくあります。

最終的に、真空炉を選択することは、材料の環境に対する比類のない制御への投資であり、可能な限り最高の品質のコンポーネントを製造することを可能にします。

概要表:

| 主な利点 | 主な影響 | 一般的な用途 |

|---|---|---|

| 酸化と汚染の排除 | 明るく清潔な部品。後処理不要 | ろう付け、焼結、焼なまし |

| 材料の完全性と純度の確保 | より高密度で強力なコンポーネント。脱ガス | 焼結、反応性金属の熱処理 |

| 比類のない温度均一性の提供 | 一貫した結果。熱歪みを最小限に抑える | 焼入れ、焼戻し、複雑な形状 |

| 精度と再現性の提供 | 品質基準のための非常に再現性の高いサイクル | 航空宇宙、医療、研究開発 |

比類のない純度と制御で産業プロセスを強化する準備はできていますか?

KINTEKでは、最も重要なアプリケーションにとって優れた材料品質の達成が譲れないものであることを理解しています。当社の高度な真空炉ソリューションは、プロセスが要求する正確で汚染のない環境を提供するように設計されています。

KINTEKと提携する理由

- 高性能ソリューションの専門知識:卓越した研究開発と社内製造を活用し、多様な実験室および産業ニーズに合わせて調整された高度な真空および雰囲気炉ソリューションを提供します。

- 深いカスタマイズ機能:標準的な製品を超えています。特定の温度プロファイル、ユニークなチャンバーサイズ、または特殊なガス急冷システムが必要な場合でも、当社のチームはお客様と協力して、独自の実験および生産要件を正確に満たす炉を設計します。

- 実績のある製品ライン:当社の製品ラインには、堅牢な真空および雰囲気炉、CVD/PECVDシステムなどが含まれており、すべて信頼性と精度のために構築されています。

コンポーネントの品質と完全性に投資してください。当社の専門家が、お客様の特定のアプリケーションに最適な真空炉ソリューションを判断するお手伝いをします。

パーソナライズされたコンサルテーションについては、今すぐKINTELにお問い合わせください、そして当社の真空炉技術がどのように成果を変革できるかを発見してください。

ビジュアルガイド