核となるのは、真空焼結炉が汚染のない環境で粉末材料を固形物に融合させるために使用されることです。その主な用途は、硬質合金、超合金、チタンなどの反応性金属、特殊セラミックス、磁性材料など、高温で空気と反応すると特性が損なわれる材料から高性能部品を製造することです。

真空焼結炉を使用するという決定は、プロセスだけでなく材料によって左右されます。これは、反応性が高い、または最適な特性を達成するために閉じ込められたガスを除去する必要がある材料から、高密度で純粋で高強度の部品を作成するための不可欠なツールです。

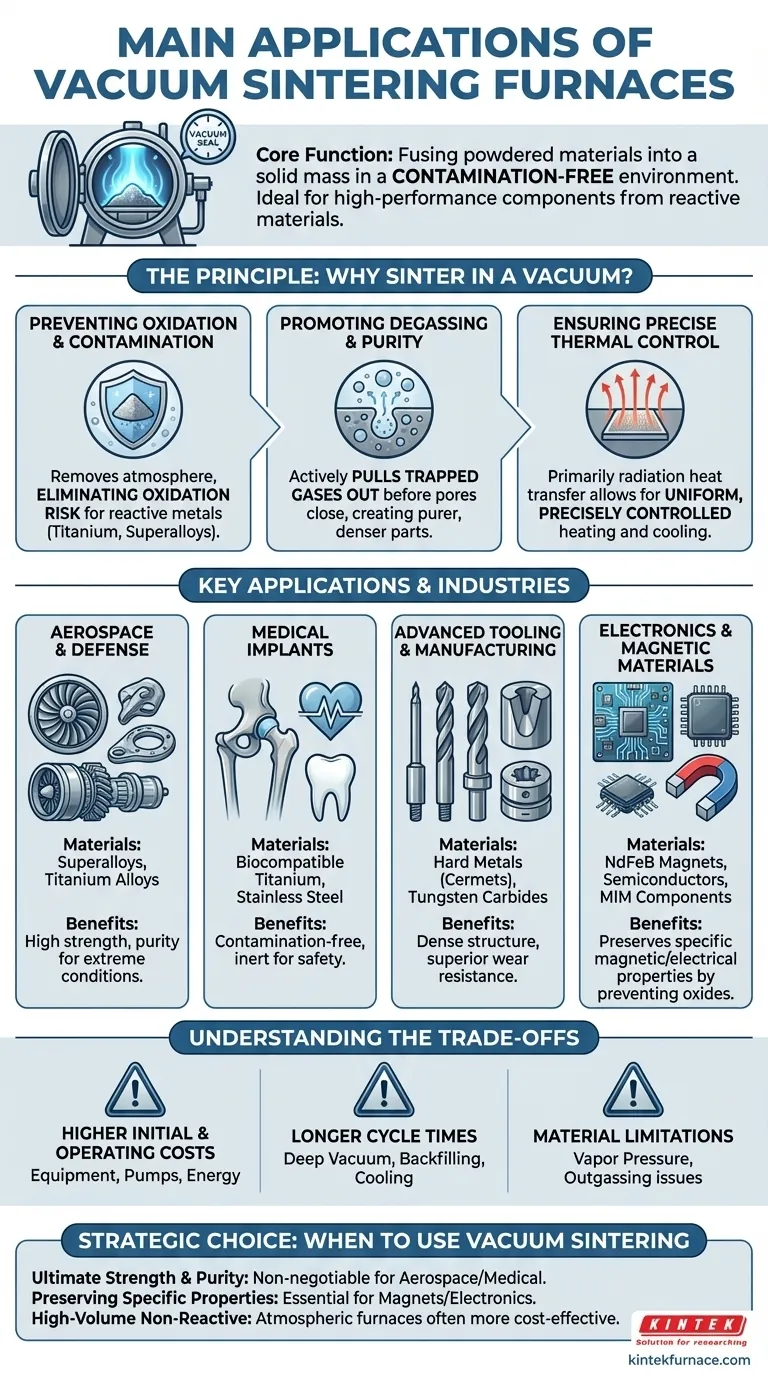

原理:なぜ真空中で焼結するのか?

焼結とは、圧縮された粉末を融点以下の温度に加熱し、粒子を結合させて高密度化させるプロセスです。このプロセスを真空中で行うことで、標準的な大気炉では対処できない重要な課題が解決されます。

酸化と汚染の防止

高温の焼結温度では、ほとんどの金属は空気中の酸素やその他のガスと容易に反応します。この酸化と呼ばれる反応は、粒子表面に脆く望ましくない層を形成し、適切に融合するのを妨げます。

真空炉は大気を取り除くため、酸化のリスクを排除します。これは、わずかな汚染でさえ壊滅的な部品の故障につながるチタンや超合金などの反応性材料にとっては、議論の余地のない要件です。

脱ガスと純度の促進

粉末材料には、表面や気孔内に閉じ込められたガスが固有に含まれています。これらのガスを除去しないと、最終製品に空隙が生じ、密度、強度、全体的な性能が低下します。

真空は、気孔が閉じる前に部品から閉じ込められたガスを積極的に引き出します。これは脱ガスとして知られるプロセスです。その結果、機械的特性に優れた、著しく純粋で高密度な最終部品が得られます。

正確な熱制御の確保

対流を発生させる空気が存在しないため、真空中の熱伝達は主に放射によって行われます。これにより、極めて均一で正確に制御された加熱および冷却サイクルが可能になります。

このレベルの制御は、ハイテク用途で使用される先進材料に要求される正確な微細構造を達成するために不可欠です。

主要な用途と産業

純度と強度の必要性により、真空焼結はいくつかの高付加価値産業において不可欠となっています。

航空宇宙および防衛

タービンブレード、エンジン部品、構造用機体部品などの部品は、超合金やチタン合金から製造されます。これらの材料は極度の応力と温度の下で性能を発揮する必要があり、要求される純度と強度を保証できるのは真空焼結だけです。

医療用インプラント

人体は不純物に非常に敏感です。生体適合性チタンやステンレス鋼で作られた股関節インプラント、歯科用インプラント、手術器具などの医療機器の場合、真空処理は必須です。これにより、最終製品が完全に不活性であり、有害な生体反応を引き起こす可能性のある汚染物質がないことが保証されます。

先進的な工具および製造

硬質金属(サーメット)やタングステンカーバイドの優れた硬度と耐摩耗性は、真空焼結によって達成されます。このプロセスは、高性能切削工具、ダイス、耐摩耗部品に必要な高密度で空隙のない構造を作り出します。

エレクトロニクスおよび磁性材料

ネオジム磁石(NdFeB)永久磁石や特定の半導体などの特殊材料には、真空焼結が必要です。真空環境は、特定の磁気特性や電気特性を劣化させる酸化物の形成を防ぎます。これは、エレクトロニクスで使用される金属粉末射出成形(MIM)部品にも当てはまります。

トレードオフの理解

真空焼結は強力ですが、特有の複雑さがあるため、すべての用途で標準的な選択肢というわけではありません。

初期および運用コストの高さ

真空炉は、必要なポンプ、シール、制御システムを備えているため、大気炉と比較して購入および保守のコストが大幅に高くなります。プロセス自体もより多くのエネルギーを消費します。

サイクルタイムの長期化

深い真空を得るための排気(ポンピングダウン)と、冷却のための不活性ガスによる慎重な再充填にはかなりの時間を要します。その結果、単純な大気熱処理と比較して、全体の生産サイクルが長くなります。

材料の制限(蒸気圧)

合金内の特定の元素は高い蒸気圧を持つことがあり、これは高温の真空下でガス化する傾向があることを意味します。このアウトガスまたは蒸発として知られる現象は、適切に管理されないと合金の最終組成を変化させる可能性があります。

目標に合わせた適切な選択

適切な焼結方法の選択は、材料要件と生産目標に完全に依存します。

- 反応性材料の究極の強度と純度を最優先する場合: 航空宇宙、医療、防衛用途では、真空焼結は不可欠です。

- 機能性磁気部品または電子部品の製造を最優先する場合: 酸化によって損なわれる可能性のある特定の材料特性を維持するために、真空焼結が不可欠です。

- 非反応性材料(基本的な鉄粉など)の大量生産を最優先する場合: 従来の制御雰囲気炉の方が、費用対効果が高く、より迅速なソリューションとなることがよくあります。

結局のところ、真空焼結炉の選択は、材料の環境を制御し、それによって最終的な完全性と性能を保証するための戦略的な決定となります。

要約表:

| 応用分野 | 主要材料 | 利点 |

|---|---|---|

| 航空宇宙・防衛 | 超合金、チタン合金 | 過酷な条件下での高強度、高純度 |

| 医療用インプラント | 生体適合性チタン、ステンレス鋼 | 汚染がなく、安全性のため不活性 |

| 先進的な工具 | 硬質金属、タングステンカーバイド | 高密度構造、耐摩耗性 |

| エレクトロニクス・磁石 | NdFeB磁石、半導体 | 磁気特性/電気特性を維持 |

材料の比類のない純度と性能を実現する準備はできていますか?KINTEKは、優れた研究開発と社内製造を活用し、航空宇宙、医療、エレクトロニクスなどの産業向けに調整された先進的な高温炉ソリューションを提供します。当社の製品ライン—マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む—は、お客様固有の実験ニーズを満たすための深いカスタマイズ機能によって強化されています。当社の真空焼結炉がお客様の生産性を向上させ、優れた結果を保証する方法について、今すぐお問い合わせください!

ビジュアルガイド