縦型チューブ炉の核となるのは、精密な熱処理のために設計された高度に専門化された装置です。その主な用途には、高度な材料合成、精製、アニーリング、焼成、ガス急冷試験などがあり、特にプロセスの純度、温度均一性、重力の影響が成功の重要な要素となる環境で使用されます。

多くの熱処理タスクで多用途に使えますが、他の設計よりも縦型チューブ炉を使用するという決定は戦略的です。その主な利点は、重力の影響から恩恵を受けるプロセス、最小限の設置面積を必要とするプロセス、または最高レベルの温度均一性と制御を要求するプロセスにあります。

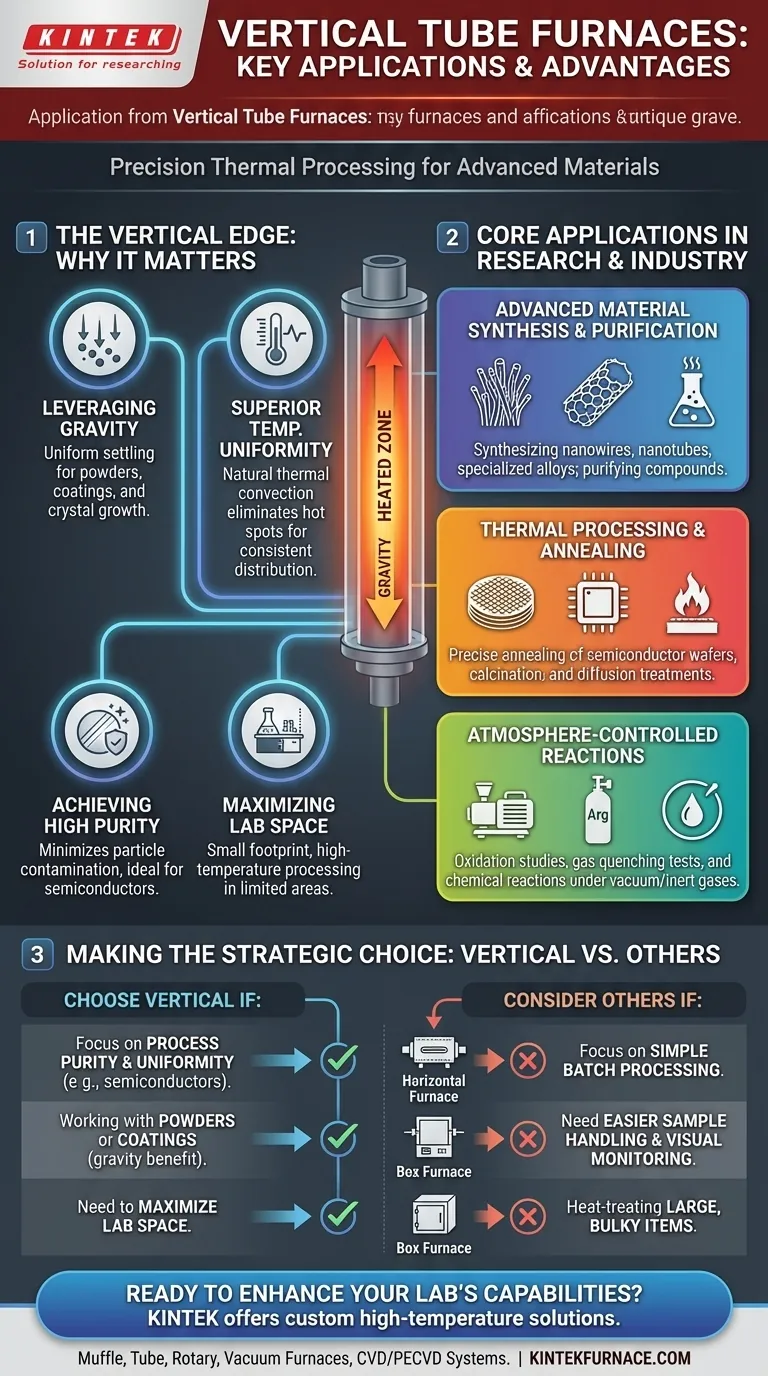

なぜ縦型が重要なのか

縦型チューブ炉の用途を理解するには、その向きが恣意的な選択ではなく、重要な設計上の特徴である理由を認識することから始まります。縦型構成は、特定のプロセスに対して明確な物理的利点を提供します。

均一性のための重力の活用

最も決定的な特徴は、重力を有利に利用できることです。粉末、液体、または蒸気が関わるプロセスでは、重力によって基板への均一な沈着と均一なコーティングが保証されます。

これは、結晶成長や特定の種類の化学気相成長(CVD)などの用途にも不可欠であり、下方への流れがより一貫した最終製品の生成に役立ちます。一部のプロセスでは、サンプルを上から正確な加熱ゾーンに落下させる操作もあり、これはこの設計に特有の方法です。

優れた温度均一性

縦型のチューブは、より安定した均一な熱対流を自然に促進します。空気やプロセスガスが加熱されると上昇し、チューブ内に自然な循環ループが形成されます。

この一貫した流れは、ホットスポットやコールドスポットを排除するのに役立ち、サンプルの長さに沿って非常に均一な温度分布をもたらします。これは、半導体ウェーハの熱アニーリングなどのデリケートなプロセスにとって極めて重要です。

高純度の達成

縦型の向きは、粒子の発生と汚染を最小限に抑えるのに役立ちます。サンプルやチューブ自体から生じた緩い粒子は、重要な処理ゾーンから離れた下部に落下する可能性が高くなります。

この設計上の特徴により、縦型炉は半導体製造のような高純度環境で不可欠なものとなり、たとえ微小な汚染物質であっても製品を台無しにする可能性があります。

実験室スペースの最大化

実用的なレベルでは、縦型炉は横型炉と比較して設置面積が大幅に小さいです。床面積が貴重な研究室では、この縦型設計により、広範なベンチスペースを占有することなく、高温処理能力が可能になります。

研究および産業における主要な用途

縦型設計の物理的利点により、さまざまな要求の厳しい用途で好まれるツールとなっています。

高度な材料合成と精製

縦型炉は、ナノワイヤー、ナノチューブ、特殊合金などの先進材料の合成に広く使用されています。制御された雰囲気と均一な加熱は、正確な構造的および化学的特性を持つ材料を作成するのに最適です。また、昇華またはゾーンリファイニングによる化合物の精製にも使用されます。

熱処理とアニーリング

材料の微細構造を変化させるために加熱および徐冷するプロセスであるアニーリングには、極度の温度精度が必要です。縦型炉はこれに優れており、特に表面全体にわたる均一な処理が不可欠な半導体ウェーハに適しています。その他の主要なプロセスには、焼成(固体を高温度に加熱すること)や拡散処理が含まれます。

雰囲気制御反応

すべてのチューブ炉と同様に、縦型モデルは正確な雰囲気制御を可能にします。真空下、アルゴンや窒素などの不活性ガス下、または反応性ガス下で操作できます。これにより、酸化の研究、ガス急冷試験の実施、および常圧の空気中では行えないその他の化学反応の実行に理想的です。

トレードオフの理解

強力ではありますが、縦型チューブ炉はすべての加熱アプリケーションに対する万能の解決策ではありません。客観性のためには、その限界を認識する必要があります。

サンプルの取り扱いとアクセス

サンプルの装填と取り出しは、横型炉と比較してより複雑になる場合があります。縦型の加熱ゾーンの中央でサンプルを支えるには、特殊なるつぼや治具が必要になることがありますが、横型炉ではサンプルボートを単に所定の位置にスライドさせることができます。

プロセスの観察

縦型チューブ内のプロセスを目視で監視することは本質的により困難です。横型炉は、エンドフランジに覗き窓を設けやすく、サンプルを直接視認できます。

大型でかさばる物体への適合性

チューブ炉は本質的にチューブの直径によって制限されます。大型で不規則な形状の物体を熱処理するために設計されているわけではありません。それらの作業には、ボックス炉またはマッフル炉の方がより適切です。

プロセスのための正しい選択

適切な炉を選択するには、装置の基本的な設計と特定の科学的または生産目標を一致させる必要があります。

- プロセスの純度と均一性が主な焦点の場合: 縦型設計の優れた温度制御と最小限の粒子発生は、特に半導体や結晶成長の用途で理想的な選択肢となります。

- 粉末やコーティングの取り扱いが主な焦点の場合: 炉の重力の利用は、横型では達成が難しい均一な材料分布と一貫した結果を保証します。

- 実験室スペースの最大化が主な焦点の場合: 縦型炉のコンパクトな設置面積は、同等の横型モデルに対する大きな実用的な利点です。

- 固体のバッチ処理が主な焦点の場合: 横型チューブ炉またはボックス炉の方が、より簡単で柔軟なサンプル取り扱いを提供できる場合があります。

結局のところ、縦型チューブ炉の選択は、最も要求の厳しいアプリケーションのために重力と熱力学を活用するための戦略的な決定です。

要約表:

| 用途 | 主な利点 |

|---|---|

| 高度な材料合成 | ナノワイヤー、ナノチューブのための正確な制御、均一な加熱 |

| アニーリングと焼成 | 優れた温度均一性、半導体に最適 |

| 高純度プロセス | 最小限の汚染、CVDおよび結晶成長に最適 |

| 雰囲気制御反応 | 酸化試験のために真空、不活性ガス、反応性ガスをサポート |

| 省スペースなラボ | コンパクトな縦型設計が貴重な床面積を節約 |

カスタムの縦型チューブ炉で研究室の能力を向上させる準備はできましたか? KINTEKでは、卓越した研究開発と社内製造を活用し、お客様固有のニーズに合わせて調整された高度な高温ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、すべて強力な高度なカスタマイズ機能によって裏付けられています。半導体研究、材料合成、またはその他の要求の厳しい熱処理プロセスに従事しているかどうかにかかわらず、優れた結果を達成できるようお手伝いできます。特定用途のサポート方法について、今すぐお問い合わせください!

ビジュアルガイド