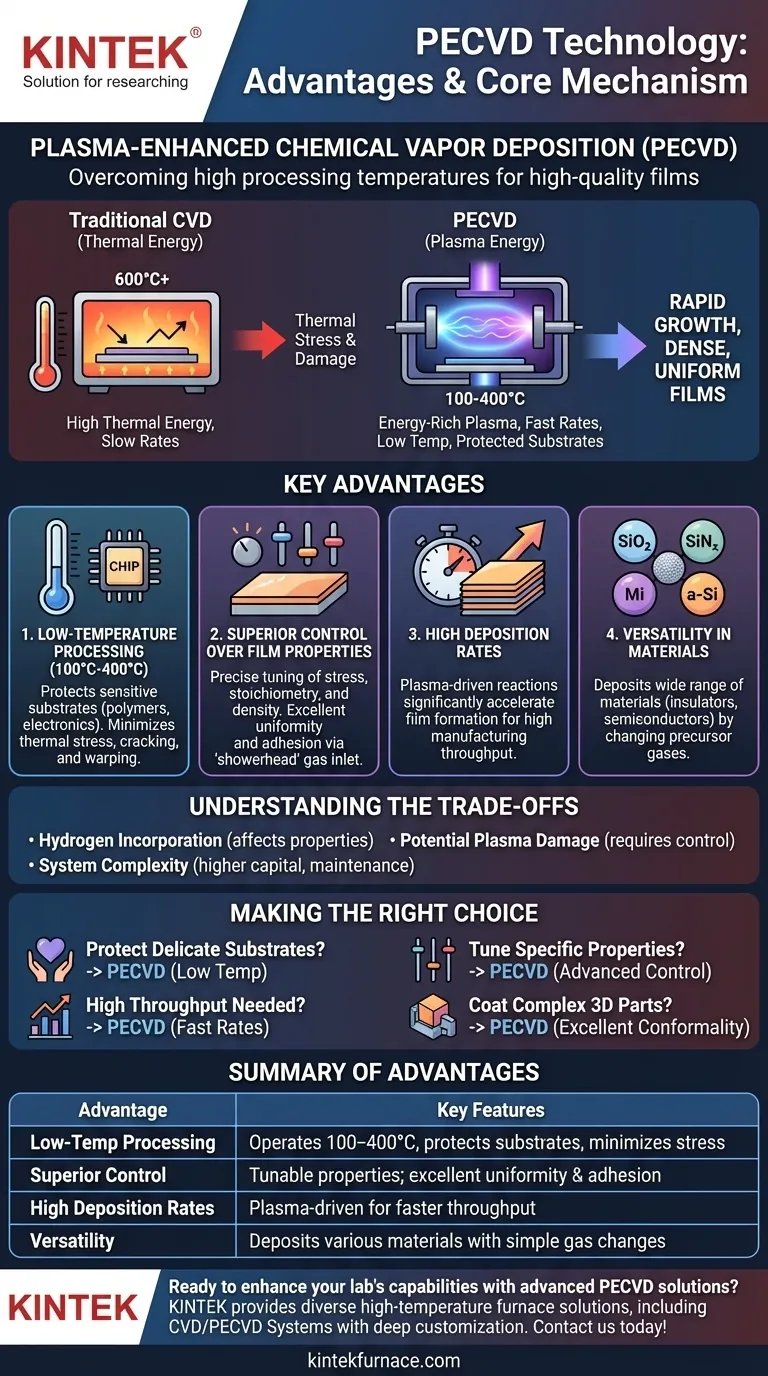

本質的に、プラズマ支援化学気相堆積法(PECVD)は、従来の堆積技術が抱える主要な制限、すなわち高温処理の必要性を克服します。その主な利点は、低温で高品質の膜を堆積できること、膜特性に対する優れた制御性、高い堆積速度、そして絶縁体から半導体まで幅広い材料を作成できる多様性です。

PECVDは、化学反応を促進するための高い熱エネルギーへの依存を打ち破ります。その代わりに、エネルギー豊富なプラズマを利用し、最もデリケートな下地基板を保護するのに十分な低温で、高密度かつ均一な薄膜を急速に成長させることができます。

コアメカニズム:プラズマはいかにゲームチェンジするか

PECVDの利点を理解するには、まずそれが従来の化学気相堆積法(CVD)と根本的にどう違うかを理解する必要があります。

熱的バジェットの克服

従来のCVDでは、前駆体ガスを分解し、基板表面で化学反応を開始させるために必要な熱エネルギーを得るために、しばしば600℃を超える非常に高い温度が必要です。

PECVDは、この熱エネルギーの大部分をプラズマからのエネルギーに置き換えます。低圧ガスに強力な高周波(RF)電場を印加することにより、全体的により低温でありながら、イオンとラジカルからなる非常に反応性の高い環境を作り出します。

堆積速度の加速

プラズマが高い濃度の反応種を生成するため、膜を形成する表面化学反応は、熱駆動プロセスよりもはるかに速く起こります。これにより、製造スループットにとって重要な要素である、大幅に高い堆積速度がもたらされます。

主な利点1:低温処理

PECVDの最も重要な利点は、通常100°Cから400°Cの範囲で低温で動作できることです。これは、最もデリケートな下地基板を保護します。

デリケートな基板の保護

この低温域により、従来のCVD温度では損傷または破壊される可能性のあるポリマー、プラスチック、低融点金属を用いた完全に製造された半導体デバイスなどの材料上に膜を堆積することが可能になります。

熱応力の最小化

高温は材料の膨張と収縮を引き起こします。これにより、堆積された膜に大きな機械的応力が発生し、基板のクラック、剥離、または反りの原因となる可能性があります。PECVDの低温は、この熱応力を劇的に低減します。

主な利点2:膜特性に対する優れた制御

プラズマの使用は、従来のCVDにはない追加の制御レバーを提供し、最終的な膜の精密な調整を可能にします。

優れた均一性と密着性の実現

PECVDシステムでは、「シャワーヘッド」型のガス入口が使用されることがよくあります。これにより、前駆体ガスが基板全体に均一に分散され、優れた膜厚均一性が得られます。また、エネルギー豊富なプラズマは、膜と基板との間に強力な密着性を促進します。

応力、化学量論、密度の調整

圧力、ガス流量、プラズマ電力などのプロセスパラメータを調整することで、エンジニアは膜の最終特性を正確に制御できます。例えば、高周波と低周波を混合することは、膜の固有の機械的応力を圧縮から引張へと調整するためによく用いられる手法です。これにより、特定の光学性能または電子性能のために高度に設計された層を作成できます。

幅広い材料の堆積

PECVDは非常に多用途です。同じシステムを使用して、前駆体ガスを変更するだけで、二酸化ケイ素(SiO₂)や窒化ケイ素(SiNₓ)などの誘電体絶縁体、太陽電池用の非晶質シリコン、さらには導電層に至るまで、幅広い材料を堆積できます。

トレードオフの理解

どの技術にも考慮すべき点があります。客観的な分析を行うには、PECVDの潜在的な課題を理解する必要があります。

水素の役割

PECVDの前駆体ガスは水素ベース(例:シラン、SiH₄)であることがよくあります。その結果、堆積された膜にはしばしば水素が取り込まれ、これが膜の電気的および光学的特性に影響を与える可能性があります。これは管理可能ですが、水素を含まない高温膜とは重要な違いです。

プラズマ誘起損傷の可能性

低温堆積を可能にするのと同じ高エネルギーイオンは、適切に制御されない場合、基板表面や成長中の膜に損傷を与える可能性があります。最新のPECVDプロセス制御は、このイオン衝突を慎重に管理するように設計されています。

システムの複雑さ

PECVDシステムは、RF電源、真空チャンバー、整合ネットワークなどを備えており、単純な熱CVD炉よりも複雑で設備投資がかかります。この複雑さには、より高度なプロセス制御とメンテナンスが必要です。

アプリケーションに応じた適切な選択

適切な堆積方法の選択は、プロジェクトの主な目的に完全に依存します。

- デリケートな電子部品やポリマー基板の保護が主な焦点である場合: PECVDは決定的な選択肢です。その低温プロセスが熱による損傷を防ぐからです。

- 誘電体層の製造スループットの向上が主な焦点である場合: PECVDのプラズマ駆動による高い堆積速度は、多くの従来のCVDおよびPVD法に対して大きな利点を提供します。

- 機械的応力など、特定の膜特性の調整が主な焦点である場合: デュアル周波数調整など、PECVDの高度なプロセス制御は、比類のない微調整を可能にします。

- 複雑な3D部品への均一なコーティングが主な焦点である場合: PECVDは優れたコンフォーマリティ(追従性)を提供し、スパッタリングなどの直線的な到達を必要とする技術よりも均一なコーティングを作成します。

最終的に、PECVDは、堆積速度、膜品質、プロセス安全性の強力な統合を提供し、材料科学および先端製造における新しい能力を解き放ちます。

要約表:

| 利点 | 主な特徴 |

|---|---|

| 低温処理 | 100°C-400°Cで動作、デリケートな基板を保護、熱応力を最小化 |

| 膜特性に対する優れた制御 | 調整可能な応力、化学量論、密度。優れた均一性と密着性 |

| 高い堆積速度 | プラズマ駆動反応による高速スループット |

| 多様性 | ガス変更だけで絶縁体、半導体などを堆積可能 |

| トレードオフ | 水素の取り込み、潜在的なプラズマ損傷、システムの複雑さ |

高度なPECVDソリューションで研究室の能力を強化する準備はできていますか? KINTEKは、優れたR&Dと社内製造を活用し、高温炉ソリューション(CVD/PECVDシステムを含む)を多様な研究室に提供しています。当社の強力な深層カスタマイズ能力は、低温・高品質の膜堆積に関するお客様固有の実験ニーズに正確に対応します。当社のサポートについてご相談いただくために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉