化学気相成長法(CVD)の中核は、例外的に純粋で均一、かつコンフォーマルな膜を生成できる独自のプロセスです。その主な利点は、気体状の化学前駆体を使用することにあり、これにより、事実上あらゆる形状の基板上に材料を正確に堆積させることができ、高性能コーティングや先端電子部品の作成が可能になります。

多くの技術がコーティングを適用できますが、CVDの根本的な利点は、ガスから原子レベルで材料を構築できることです。これにより、物理的な視線(ライン・オブ・サイト)法では容易に再現できない、最も複雑な三次元表面上でも欠陥のない均一な層を作成できます。

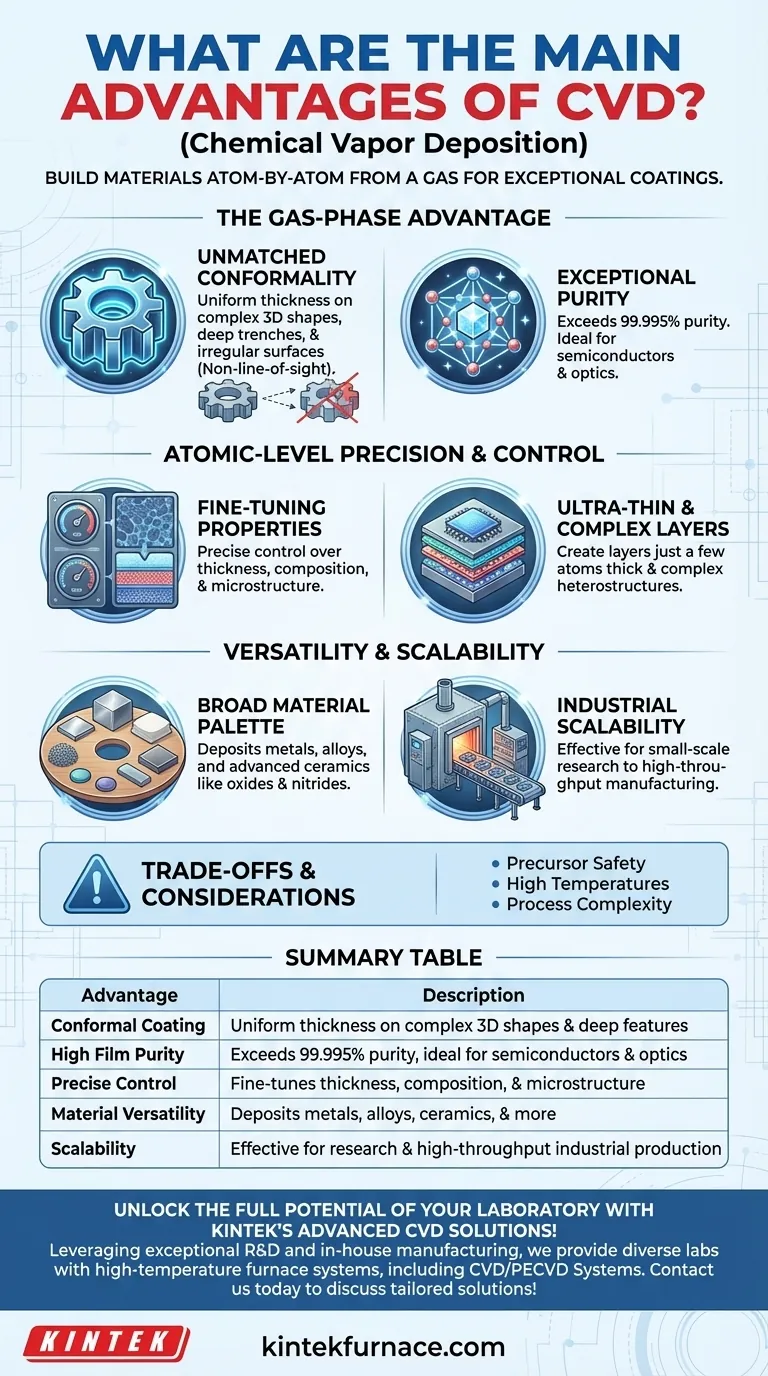

基本的な利点:気相アプローチ

CVDを特徴づけるのは、コーティング材料が気体状態で供給されることです。この単純な原理が、最も強力な利点の源となっています。

比類のないコンフォーマリティと均一性

反応物質が気体であるため、基板の露出したすべての領域に流れ込み、拡散します。これにより、深いトレンチの内部や鋭い角の周り、あるいは複雑で不規則な形状に対しても均一な膜厚を維持する、高度にコンフォーマルなコーティングが実現します。

この非視線(non-line-of-sight)能力は、材料源に直接対面していない表面のコーティングが困難な物理気相成長法(PVD)と比較して大きな利点となります。

優れた膜純度

CVD前駆体は、反応室に入る前に極めて高い純度に精製することができます。プロセス自体も大部分がセルフクリーニングです。

その結果、堆積された膜は99.995%以上の純度レベルを達成でき、これは半導体産業や光学産業における高性能用途にとって極めて重要な要件です。

原子レベルでの精度と制御

CVDは、現代のハイテク材料やデバイスの設計に不可欠なレベルの制御を提供します。

膜特性の微調整

温度、圧力、異なる前駆体ガスの流量などのプロセスパラメータを正確に管理することで、オペレーターは最終的な膜を細かく制御できます。

これにより、材料の膜厚、組成、微細構造(粒径や結晶配向など)を、正確な仕様に合わせて微調整することが可能になります。

超薄膜および複雑な層の作成

この正確な制御により、時には数原子層の厚さしかない超薄膜の堆積が可能になります。これはプロセス中に前駆体ガスを切り替えるだけで複雑な多層構造(ヘテロ構造)を作成するのにも理想的であり、現代のマイクロエレクトロニクスおよびナノテクノロジーの基礎となっています。

多様な用途への適応性

CVDは単一のプロセスではなく、広範な材料や産業に適応できる一連の技術です。

幅広い材料パレット

CVDの最も重要な利点の1つはその多様性です。適切な前駆体化学を選択することにより、多種多様な材料の堆積に使用できます。

これには、金属、合金、および酸化物や窒化物のような先端セラミックスが含まれます。この柔軟性により、航空宇宙から生物医学機器に至るまで、さまざまな産業で非常に貴重なものとなっています。

産業生産へのスケーラビリティ

このプロセスは高いスケーラビリティがあり、小規模な研究から高スループットの産業製造まで、効果的であることが証明されています。建築用ガラスのような大面積基板のコーティングに適応することも、バッチ反応器で多数の小型部品を同時に処理することも可能です。

トレードオフの理解

完璧なプロセスはありません。強力ではありますが、CVDの利点には実用的な考慮事項が伴います。

前駆体化学と安全性

CVDで使用される化学前駆体は、しばしば毒性が強い、引火性がある、または腐食性があります。これにより、洗練された取り扱い手順、供給システム、安全装置が必要となり、運用上の複雑さとコストが増加する可能性があります。

高温要件

従来のCVDプロセスは、非常に高温で動作することがよくあります。これは膜の品質と密着性を向上させることがありますが、ポリマーや特定の電子部品などの温度に敏感な基板には不向きです。これを緩和するために低温バリアント(例:PECVD)が存在しますが、それらも独自のトレードオフを伴う場合があります。

プロセスの複雑さ

特定の基板上での特定の材料に対する安定した再現性のあるCVDレシピを開発することは、複雑な作業です。多数の相互依存するプロセス変数を最適化するには、化学と材料科学に関するかなりの専門知識が必要です。

用途に応じた適切な選択

CVDの選択は、最終的な目標と技術的要件に完全に依存します。

- 複雑な3D部品や深い特徴のコーティングが主な焦点である場合: CVDの優れたコンフォーマリティが際立った特徴であり、視線法では不可能な均一なカバレッジを保証します。

- 電子機器や光学機器向けに極限の材料純度が主な焦点である場合: CVDが使用する精製された気体前駆体は、他では達成困難な純度の膜を提供します。

- 先端ナノ構造や多層デバイスの作成が主な焦点である場合: CVDによる厚さ、組成の正確な制御により、材料の原子レベルでの設計が可能になります。

- 高性能コーティングの拡張可能な製造が主な焦点である場合: CVDは、プロセスが最適化されれば、多くの産業用途で実績のある費用対効果の高い選択肢です。

最終的に、CVDの利点は、原子から材料を設計するための不可欠なツールであり、そうでなければ不可能であった技術を可能にします。

要約表:

| 利点 | 説明 |

|---|---|

| コンフォーマルコーティング | 複雑な3D形状や深い特徴に対する均一な厚さ |

| 高い膜純度 | 99.995%以上の純度で、半導体や光学機器に最適 |

| 正確な制御 | 厚さ、組成、微細構造を微調整 |

| 材料の多様性 | 金属、合金、セラミックスなどを堆積 |

| スケーラビリティ | 研究から高スループットの産業生産まで効果的 |

KINTEKの先進的なCVDソリューションで研究室の可能性を最大限に引き出しましょう! 優れた研究開発と社内製造を活用し、当社はCVD/PECVDシステム、マッフル炉、チューブ炉、回転炉、真空炉、雰囲気炉を含む多様な高温炉システムをさまざまな研究室に提供します。強力なカスタムメイド機能により、優れた膜堆積のための固有の実験ニーズに正確にお応えします。当社のテーラーメイドソリューションが研究と生産の効率をどのように向上させるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- スライドPECVD管状炉と液体ガス化炉PECVD装置