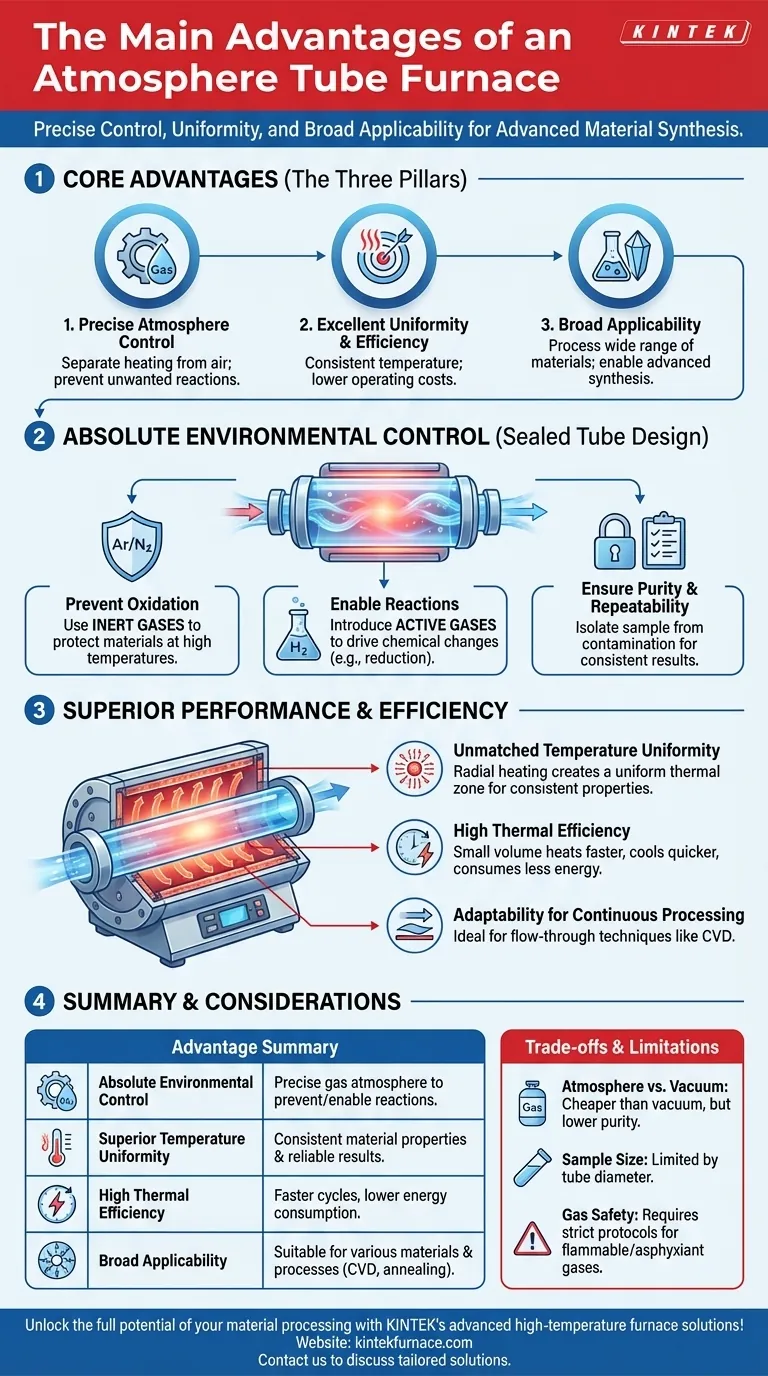

その核となる、雰囲気管状炉は3つの主要な利点を提供します:内部雰囲気に対する精密かつ柔軟な制御、優れた温度均一性と効率性、そして幅広い材料処理に対する広範な適用性です。これらの機能により、常温の空気中で動作する標準的な炉では不可能な高度な材料合成と処理が可能になります。

雰囲気管状炉の真の価値は、加熱プロセスを空気の影響から分離する能力にあります。この化学環境の制御は、酸化などの不要な反応を防ぎ、特定の材料変換を可能にするために不可欠です。

核となる利点:絶対的な環境制御

この炉の決定的な特徴は、密閉された管状設計であり、周囲の空気を特定の制御されたガスに完全に置き換えることができます。これにより、現代の材料科学および工学に不可欠な処理能力が解放されます。

不活性雰囲気による酸化防止

多くの先端材料、特に金属や特定のセラミックスは、酸素の存在下で加熱されると酸化したり劣化したりします。

雰囲気管状炉は、空気をパージし、チューブ内にアルゴンや窒素などの不活性ガスを充填することでこれを解決します。これにより、高温でも材料の純度と構造的完全性を保護する安定した環境が作成されます。

活性雰囲気による反応の促進

単に保護シールドを作成するだけでなく、これらの炉は活性または反応性ガスを導入して、意図的に化学変化を促進することができます。

例えば、水素ガスを流すことで、金属酸化物を純粋な金属状態に還元することができます。成形ガス(窒素と水素の混合ガス)のような他のガス混合物は、特定の焼鈍プロセスに使用されます。

プロセス純度と再現性の確保

サンプルを密閉されたチューブ内に隔離することで、外部からの塵、湿気、浮遊粒子による汚染を防ぎます。

雰囲気と温度の両方に対するこの厳密な制御により、すべての処理が同一になり、研究と工業生産の両方で不可欠な要件である非常に一貫した再現性のある結果が得られます。

優れた性能と効率性

管状炉の設計は本質的に効率的です。円筒形の加熱室と集中的な断熱により、より大きく専門性の低い機器と比較して、より優れた性能と低い運用コストを実現します。

比類のない温度均一性

発熱体は通常、セラミックチューブを囲むように配置されており、放射状に均一な熱ゾーンを形成します。

これにより、サンプル全体が同じ温度に曝され、結晶の成長、粉末の焼結、部品の焼鈍など、一貫した材料特性を実現するために重要です。

高い熱効率

小さな密閉された容積を加熱することは、従来の箱型炉の大きなチャンバーを加熱するよりも大幅に少ないエネルギーで済みます。

これにより、加熱・冷却時間の短縮と全体的なエネルギー消費の削減が実現し、運用コストが削減され、研究室や生産のスループットが向上します。

連続処理への適応性

チューブ設計は、連続またはフロープロセスに独自に適しています。ガスは一方の端から継続的に供給され、もう一方の端から排出されるため、前駆体ガスが反応して基板上に薄膜を形成する化学気相成長(CVD)のような技術が可能になります。

トレードオフの理解

強力である一方で、雰囲気管状炉はすべての加熱用途にとって万能の解決策ではありません。その限界を理解することが、情報に基づいた意思決定を行うための鍵となります。

雰囲気と真空:コストと純度

真空炉と比較して、雰囲気炉は一般的に安価で操作も簡単です。

しかし、真空炉は、ほぼすべてのガス分子を除去することで、より高いレベルの純度を達成でき、これは微量の雰囲気元素にも敏感な用途には必要です。雰囲気炉は、空気を別のガスで置き換えるだけです。

サンプルサイズと形状の制限

管状炉の主な制約はチューブの直径です。これは、処理できるサンプルのサイズと形状を本質的に制限します。大きすぎたり、不規則な形状の部品は、雰囲気制御された箱型炉またはレトルト炉に適しています。

ガス処理と安全プロトコル

雰囲気炉の操作には、圧縮ガスボンベの管理と適切な換気の確保が必要です。水素のような可燃性ガスやアルゴンのような窒息性ガスを使用する場合は、厳格な安全プロトコル、特殊な機器、オペレーターのトレーニングが必要です。

用途に応じた適切な選択

適切な炉の選択は、処理する材料と目的の成果に完全に依存します。

- 酸化や汚染防止が主な焦点の場合:不活性ガスフローを備えた雰囲気管状炉が理想的なツールです。

- 特定の化学変化(還元など)を誘発することが主な焦点の場合:活性ガスを使用できる能力がこの炉を不可欠なものにします。

- 雰囲気の影響を受けない空気中での一般的な熱処理が主な焦点の場合:よりシンプルで費用対効果の高いマッフル炉または箱型炉で十分です。

- 可能な限り最高の純度と材料の脱ガスを達成することが主な焦点の場合:真空炉が優れていますが、より複雑で高価な選択肢です。

最終的に、雰囲気管状炉は、熱プロセスの化学的条件を正確に制御することを可能にし、高度な材料を作成および精製するための不可欠な装置となります。

要約表:

| 利点 | 説明 |

|---|---|

| 絶対的な環境制御 | 密閉された管状設計により、正確なガス雰囲気制御が可能になり、酸化を防ぎ、特定の反応を可能にします。 |

| 優れた温度均一性 | 放射状に均一な加熱により、一貫した材料特性と信頼性の高い結果が保証されます。 |

| 高い熱効率 | 加熱・冷却時間の短縮とエネルギー消費の削減により、運用コストが低減されます。 |

| 広範な適用性 | CVD、焼鈍、還元反応など、さまざまな材料やプロセスに適しています。 |

KINTEKの高度な高温炉ソリューションで、材料処理の可能性を最大限に引き出しましょう!

KINTEKは、卓越した研究開発と自社製造を活用し、マッフル炉、管状炉、ロータリー炉、真空&雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインの一部である信頼性の高い雰囲気管状炉を多様な研究室に提供しています。当社の強力な深いカスタマイズ能力により、お客様独自の実験要件を正確に満たし、一貫した結果と強化された効率性を提供します。

今すぐお問い合わせください。当社のオーダーメイドの炉ソリューションが、お客様の研究および生産プロセスをどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1200℃制御不活性窒素雰囲気炉

- 1700℃制御不活性窒素雰囲気炉

- メッシュベルト制御雰囲気炉 不活性窒素雰囲気炉

- 1400℃高温石英アルミナ管状実験室炉