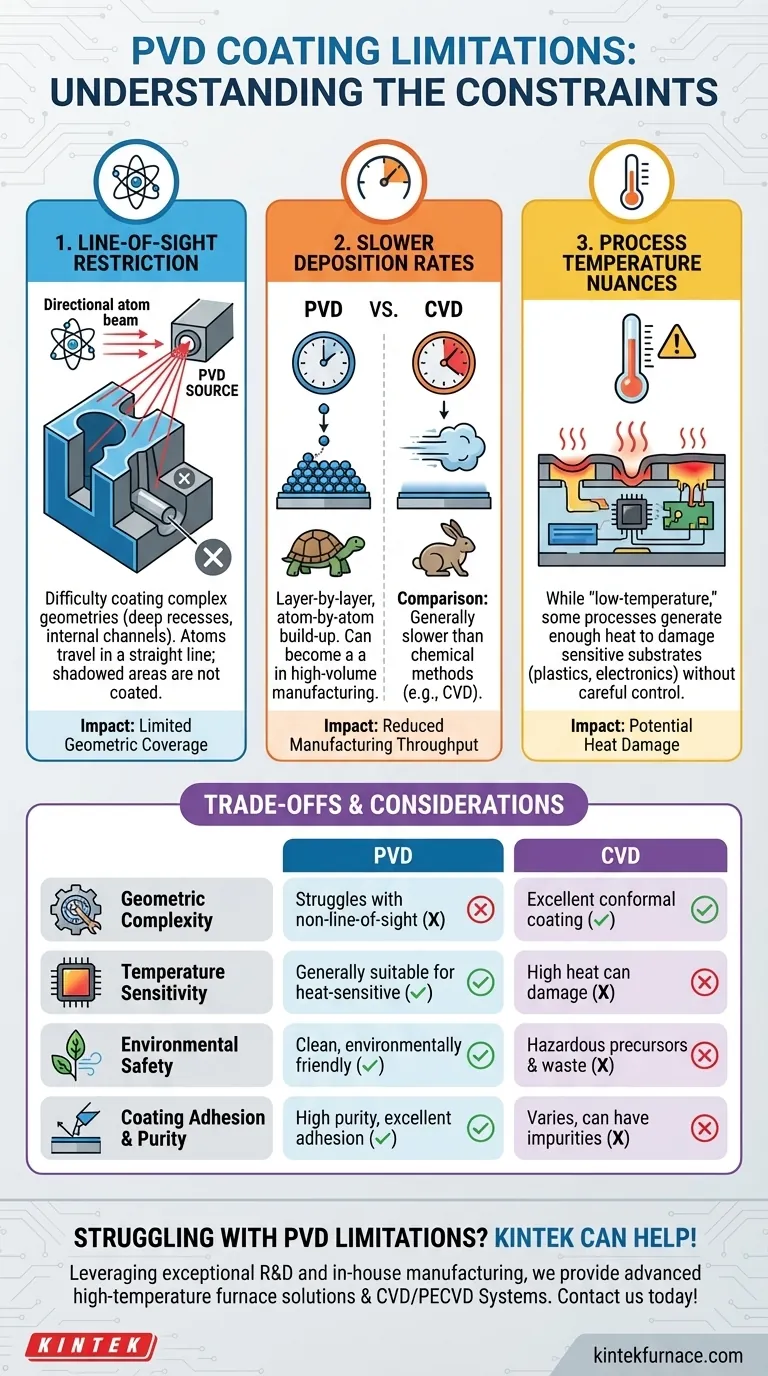

強力で多用途な表面工学手法である物理蒸着(PVD)は、万能な解決策ではありません。その主な限界は、コーティング源と対象表面との間に直接的な視線を必要とすることであり、複雑な形状のコーティングを困難にしています。また、他の方法と比較して一般的に成膜速度が遅いため、製造スループットに影響を与える可能性があります。さらに、PVDは低温プロセスですが、注意深いプロセス制御を行わないと、一部のデリケートな基板が影響を受ける可能性があります。

PVDの核となる限界は、技術の欠陥ではなく、その物理的で視線に依存するメカニズムに内在する結果です。これを理解することで、その精度が強みとなるアプリケーションにPVDを選択し、幾何学的複雑さや速度が主要な懸念事項である場合には避けることができます。

PVDの核となる限界について

PVDを効果的に活用するためには、その制約の「理由」を理解する必要があります。これらの限界は、プロセス自体の物理学に直接起因しています。

「視線」制限

PVDは、固体材料(「ターゲット」)にイオンを衝突させ、原子を放出して真空中で直進させ、基板上に堆積させることで機能します。

これは、表面がこれらの移動する原子の直接経路にない場合、コーティングされないことを意味します。これは、深い凹部、内部チャネル、または複雑な三次元形状を持つ部品にとって重大な制約となります。

遅い成膜速度

PVDプロセスは、原子を一つずつ、層を重ねてコーティングを形成します。この物理的な堆積は、本質的に制御されている一方で、化学プロセスよりも遅いです。

化学蒸着(CVD)のような代替技術と比較すると、PVDの低い成膜速度は、大量生産においてボトルネックとなり、サイクルタイムと部品あたりのコストを増加させる可能性があります。

プロセス温度のニュアンス

PVDは、「低温」プロセスとして正しく知られています。特にCVDに必要な非常に高い熱と比較した場合に顕著です。これにより、多くの熱に敏感な材料に最適です。

しかし、「低温」は相対的なものです。一部のPVDプロセスでは、非常にデリケートな基板(特定のプラスチックや電子部品など)を損傷するのに十分な熱を発生させる可能性があります。このリスクを軽減するためには、プロセスパラメータの慎重な管理と制御が不可欠です。

トレードオフの理解:PVD vs. 代替技術

コーティング技術は単独で存在するものではありません。適切なものを選択するには、その限界と利点を比較検討し、化学蒸着(CVD)などの他のオプションと比較する必要があります。

幾何学的複雑さとカバレッジ

PVDは非視線表面に苦戦します。対照的に、CVDは前駆体ガスを使用し、複雑な形状の内部や周囲に流れ込むことができるため、内部を含むすべての露出表面に非常に均一な(または「コンフォーマルな」)コーティングをもたらします。

基板と温度の感度

これは主要なトレードオフです。PVDの低い動作温度は、焼き入れ鋼、合金、およびCVDの高温によって損傷を受ける可能性のある一部のポリマーを含む幅広い材料に適しています。

環境および安全への影響

PVDはクリーンで環境に優しいプロセスであり、有毒な副産物の発生は最小限です。一方、CVDはしばしば揮発性で危険な化学前駆体を伴い、厳格で費用のかかる安全および廃棄プロトコルを必要とする有毒廃棄物を生成する可能性があります。

コーティングの密着性と純度

PVDコーティングは、高い純度と基板への優れた密着性で知られています。このプロセスは高真空中で行われるため、汚染物質の混入が最小限に抑えられ、非常に強く緻密なコーティングが実現します。

アプリケーションに適した選択を行う

最終的な決定は、プロジェクトの最も重要な要件によって左右される必要があります。これらの限界をガイドとして使用し、適切なツールを選択してください。

- 複雑な内部形状のコーティングが主な焦点である場合: PVDの視線特性は大きな障壁となるため、化学蒸着(CVD)のような代替技術を検討してください。

- 大量生産、高速生産が主な焦点である場合: PVDの遅い成膜速度と、より高速な方法の運用上の複雑さおよび環境上の懸念を比較検討する必要があります。

- 熱に敏感な材料のコーティングが主な焦点である場合: PVDは一般的に優れた選択肢ですが、非常にデリケートな基板の場合はプロセスパラメータが厳密に管理されていることを確認してください。

- 環境安全性とコーティングの純度が主な焦点である場合: PVDは、有毒な副産物が最小限であり、非常に高い純度の結果が得られるという明確な利点があります。

これらの基本的な限界を理解することで、PVDの強みを最も価値を発揮する場所で正確に活用することができます。

要約表:

| 限界 | 主な影響 |

|---|---|

| 視線制限 | 深い凹部や内部チャネルのような複雑な形状のコーティングが困難 |

| 遅い成膜速度 | CVDなどの方法と比較して製造スループットが低下 |

| プロセス温度のニュアンス | 注意深い制御がないとデリケートな基板に熱損傷を与える可能性 |

PVDコーティングの限界でお困りですか?KINTEKがお手伝いします!卓越した研究開発と社内製造を活用し、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムなどの高度な高温炉ソリューションを提供しています。当社の強力な深部カスタマイズ能力により、複雑な形状、大量生産、デリケートな材料など、お客様固有の実験ニーズに正確に対応します。今すぐお問い合わせください。研究室の効率を高め、優れた結果を達成しましょう!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- ナノダイヤモンドコーティング用HFCVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン