本質的に、化学気相成長法(CVD)の限界は、運用の複雑さとコストに集約されます。非常に高品質な膜を生成しますが、このプロセスには多額の設備投資が必要であり、厳格な安全手順を必要とする潜在的に危険な材料が関与し、多くの場合、コーティングできる材料の種類を制限する非常に高い温度で動作します。

CVDは強力で用途の広い成膜技術ですが、主な限界は最終製品の品質にあるわけではありません。むしろ、課題は高い設備投資および運用コスト、前駆体ガスを取り扱うための厳格な安全要件、そして多くの形態に固有の高温処理にあります。

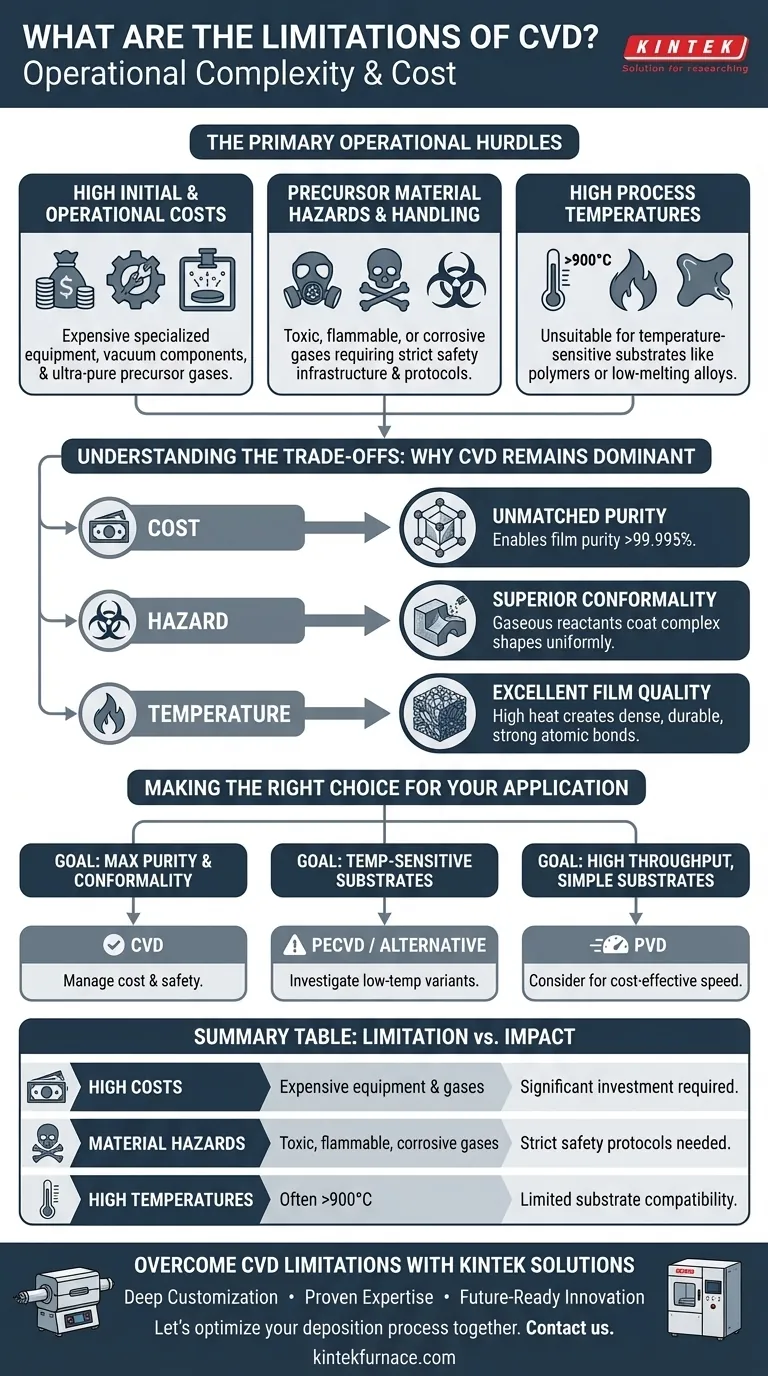

CVDの主な運用上の障害

CVDを適切に評価するには、完成したコーティングだけでなく、プロセスの実際的な側面を考慮する必要があります。これらの運用上の要因は、物理気相成長法(PVD)などの他の方法と比較する際の決定的な基準となることがよくあります。

高い初期および運用コスト

CVDへの参入障壁となる金銭的コストは相当なものになる可能性があります。反応チャンバー、ガス供給システム、真空コンポーネントは特殊であり高価です。

さらに、膜の化学的構成要素である前駆体ガスは、非常に高純度であることが多く、製造と調達にコストがかかります。これは、より安価な固体ターゲット材料を使用する可能性のある一部のPVD法とは対照的です。

前駆体材料の危険性と取り扱い

安全性は、あらゆるCVD操作において譲れない複雑な側面です。前駆体ガスはしばしば有毒、可燃性、または腐食性です。

これには、安全インフラへの多額の投資が必要です。これには、特殊なガスキャビネット、漏れ検知器、排気ガスを処理するための除去システム、およびすべての作業員に対する厳格な訓練手順が含まれます。これらの安全対策は、施設とプロセスにコストと複雑さの層を追加します。

高いプロセス温度

従来の熱CVDプロセスでは、必要な化学反応を促進するために、非常に高い温度(900°Cを超えることもあります)が必要になることがよくあります。

この高い熱レベルは、ポリマーや特定の低融点合金などの温度に敏感な基板のコーティングには適していません。プラズマ支援CVD(PECVD)などのバリアントが低温で動作するように開発されましたが、この制限は従来のCVDにとって依然として主要な考慮事項です。

トレードオフの理解:CVDが依然として主要なプロセスである理由

CVDの限界は重要ですが、他の方法では困難または不可能な結果を達成するための必要なトレードオフです。このバランスを理解することが、情報に基づいた意思決定を行うための鍵となります。

限界 対 利点:比類のない純度のためのコスト

高価な設備と超高純度の前駆体は、CVDの最大の強みの一つである優れた膜純度に直接つながります。CVDによって生成される膜は99.995%以上の純度を達成でき、これは半導体や航空宇宙分野における高性能アプリケーションにとって極めて重要です。

限界 対 利点:優れた密着性のための危険性

気体反応物質の使用は、その危険性にもかかわらず、CVDが完全に均一なコーティングを作成できるようにするものです。ガスは複雑な三次元形状や内部表面にも浸透し、優れた均一性でコーティングできます。これはPVDなどの一方向性プロセスに対する明確な利点です。

限界 対 利点:優れた膜品質のための温度

熱CVDにとって、高いプロセス温度は単なる欠点ではなく、多くの場合、高密度で結晶性があり耐久性のある膜を作成するために不可欠です。熱エネルギーは強い原子結合の形成を促進し、優れた機械的および化学的特性を持つコーティングをもたらします。

アプリケーションに最適な選択を行う

成膜方法を選択するには、主な目標とプロセスの固有の長所と短所を一致させる必要があります。

- 主な焦点が最大の膜純度と複雑な部品への均一な被覆である場合: 莫大なコストと安全インフラへの投資を管理できる限り、CVDはしばしば優れた選択肢となります。

- 主な焦点がポリマーなどの温度に敏感な基板のコーティングである場合: PECVDなどの低温バリアントを具体的に調査するか、代替技術を検討する必要があります。

- 主な焦点が単純な平面基板への高いスループットである場合: PVDなどのプロセスの方が費用対効果が高く、より迅速な解決策を提供する可能性があります。CVDの独自の利点は必要ないかもしれません。

結局のところ、CVDの限界を理解することは、その強力な機能を特定のアプリケーションのために戦略的に活用するための第一歩です。

要約表:

| 限界 | 主な課題 | アプリケーションへの影響 |

|---|---|---|

| 高コスト | 高価な設備と超高純度の前駆体ガス | 多額の設備投資と運用投資が必要 |

| 材料の危険性 | 有毒、可燃性、または腐食性のガス | 厳格な安全手順とインフラの必要性 |

| 高温 | 多くの場合900°Cを超え、基板の互換性を制限する | ポリマーなどの温度に敏感な材料には不向き |

精密設計されたソリューションでCVDの限界を克服する準備はできましたか?

KINTEKでは、化学気相成長法の課題を乗り越えるには、単なる設備以上のものが必要であり、専門知識とカスタマイズが必要であることを理解しています。当社の高度な高温炉ソリューション(チューブ炉、真空・雰囲気炉、特殊CVD/PECVDシステムを含む)は、ここで議論された限界にまさに対応するために設計されています。

KINTEKを選ぶ理由:

- 深いカスタマイズ:正確な温度制御、強化された安全機能、または独自の基板との互換性が必要な場合でも、お客様の特定の研究ニーズに合わせてシステムを調整します。

- 実証済みの専門知識:卓越したR&Dと社内製造能力を活用し、多様な研究室向けに信頼性の高い高性能ソリューションを提供します。

- 未来志向のイノベーション:マッフル炉や回転炉から最先端のCVDシステムに至るまで、当社の製品ラインナップは、お客様の課題を念頭に置いて進化しています。

一緒に成膜プロセスを最適化しましょう。 今すぐお問い合わせいただき、KINTEKがいかに安全で、より効率的で、費用対効果の高いソリューションで研究を支援できるかをご相談ください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 1700℃石英またはアルミナ管高温ラボ用管状炉