半導体およびオプトエレクトロニクス産業において、真空管炉は主に化学気相成長(CVD)、アニーリング(焼鈍)、焼結などの極めて重要な熱処理プロセスに使用されます。これらのプロセスでは、集積回路、センサー、光学デバイスの基礎を形成する高純度で欠陥のない材料を作成するために、超クリーンで制御された環境が必要です。真空は、デバイスの性能と信頼性を損なう可能性のある望ましくない化学反応、特に酸化を防ぎます。

真空炉の基本的な役割は、材料を加熱するだけでなく、大気汚染物質のない環境で加熱することです。この制御こそが、現代の技術に必要な正確な電気的および光学的特性を持つ半導体およびオプトエレクトロニクス部品を製造するための鍵となります。

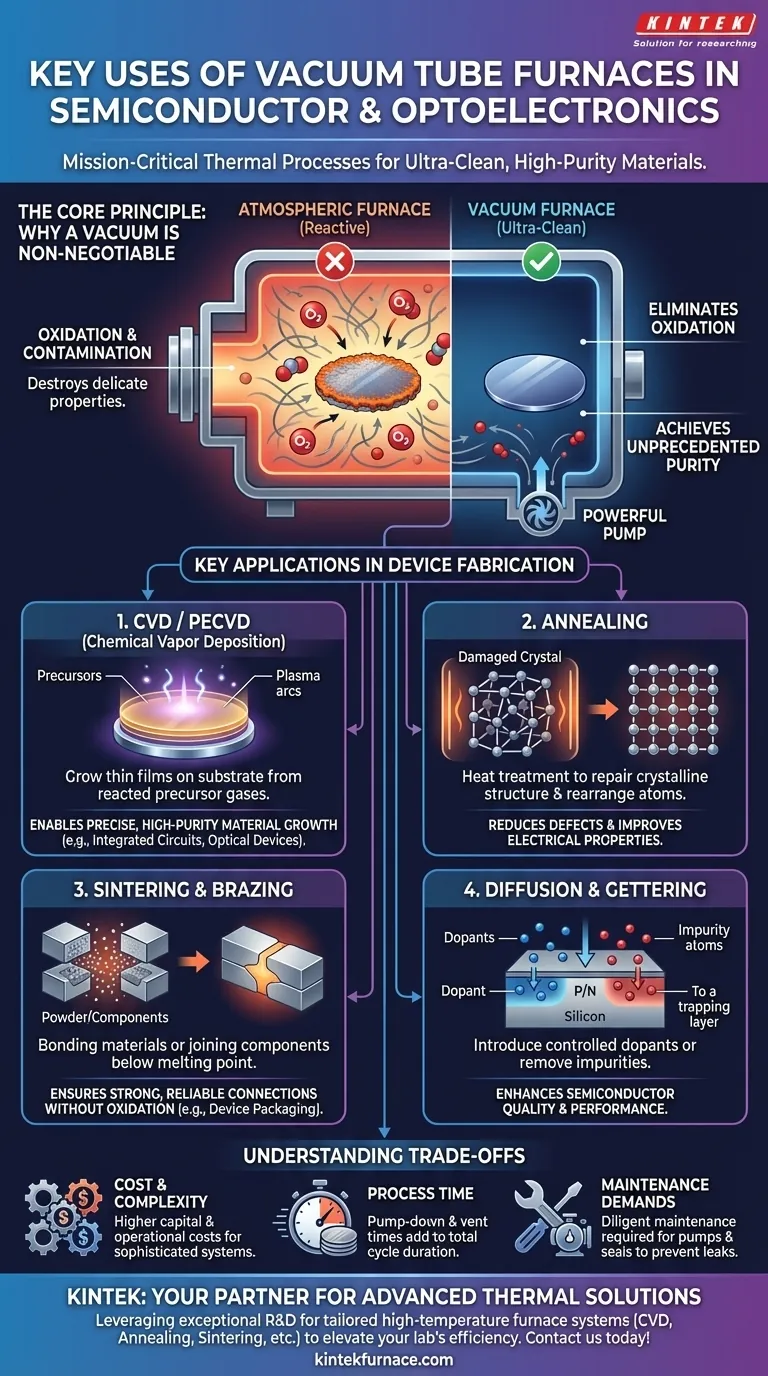

基本原理:なぜ真空が不可欠なのか

半導体製造で使用される高温では、材料は非常に反応性が高くなります。空気の存在下で加熱する通常の炉では、シリコンウェーハの繊細な特性は瞬時に破壊されてしまいます。真空炉はこの脅威を取り除きます。

酸化と汚染の排除

真空の主な目的は、反応性ガス、特に酸素を除去することです。高温では、酸素はシリコンやその他の材料と容易に結合し、デバイスの電気的特性を台無しにする望ましくない酸化膜を形成します。

大気圧をはるかに下回る圧力で作動させることにより、炉室内は汚染物質が事実上存在しない状態になり、意図的に導入した化学反応のみが発生するように保証されます。

前例のない材料純度の達成

半導体デバイスは、不純物レベルが10億分の数(ppb)で測定される材料に依存しています。意図しない元素が微量でも存在すると、材料の導電率が劇的に変化し、マイクロチップが使用不能になる可能性があります。

真空環境は、製造プロセス全体を通じてこの超高純度を維持するための第一の防御線となります。

正確な化学プロセスの実現

多くの重要なプロセスでは、材料を構築または改質するためにチャンバー内に特定のガスが導入されます。真空は、これらの前駆体ガスが導入される前に、チャンバーが真っ白な状態であることを保証します。

これにより、意図したガスのみが反応してウェーハ表面に薄膜を形成するため、化学気相成長(CVD)などのプロセスを絶対的な精度で実行できます。

デバイス製造における主要な用途

真空炉の制御された環境は、いくつかの明確で重要な製造ステップに活用されています。

化学気相成長(CVDおよびPECVD)

CVDは、基板上に材料の薄膜を成長させるために使用されるプロセスです。真空炉では、前駆体ガスが導入され、高温のウェーハ表面で反応し、固体層が堆積します。

この方法は、集積回路やオプトエレクトロニクスデバイスの複雑な層構造を形成するシリコン、金属、無機膜を作成するために不可欠です。プラズマ強化CVD(PECVD)は、プラズマを使用して低温での堆積を可能にするバリエーションです。

アニーリング(焼鈍)

アニーリングは、材料の結晶構造を修復および改善するために使用される熱処理プロセスです。製造中、イオン注入などのプロセスによりシリコン結晶格子が損傷する可能性があります。

真空炉内でウェーハを加熱することにより、原子がほぼ完全な構造に再配列され、欠陥が減少し、材料の電気的特性が向上します。この高温ステップ中にウェーハが酸化するのを防ぐために、真空は極めて重要です。

焼結とろう付け

焼結とは、圧縮された材料粉末を融点以下で加熱し、粒子を結合させて固体の密な構造を形成することです。ろう付けは、フィラーメタルを使用して2つのコンポーネントを接合することです。

エレクトロニクス分野では、これらのプロセスは堅牢なデバイスパッケージングと接点の作成に使用されます。これらを真空下で実行することで、接合部に弱く酸化した層が形成されるのを防ぎ、強力で信頼性の高い接続を保証します。

拡散とゲッタリング

真空炉は、意図的に制御された不純物(ドーパント)をシリコンウェーハに導入してP型領域とN型領域を作成するプロセスである拡散に理想的な環境を提供します。

また、熱を使用してウェーハの活性領域から望ましくない不純物を積極的に引き出して捕捉するプロセスであるゲッタリングにも使用され、その品質と性能をさらに向上させます。

トレードオフの理解

不可欠である一方で、真空炉は大気加熱システムと比較して特有の課題を提示します。

コストと複雑性

真空システムは本質的により複雑であり、構築および運用にコストがかかります。低圧を達成し維持するためには、洗練されたポンプ、シール、監視ゲージが必要であり、多額の設備投資と運用コストがかかります。

プロセス時間とスループット

高真空に到達するには時間がかかります。処理前にチャンバーを排気し、処理後に開放するのに必要な時間は、各バッチのウェーハの合計サイクルタイムに追加されます。これにより、連続的な大気プロセスと比較して工場のスループットが制限される可能性があります。

メンテナンスの要求

真空システムのコンポーネント、特にポンプやシールは摩耗の影響を受けやすく、注意深い予防保守が必要です。システムを維持しないと、リーク、汚染、高額な生産障害につながる可能性があります。

目標に応じた正しい選択

正しい熱処理プロセスの選択は、達成する必要のある特定の成果によって決まります。

- 主な焦点が高純度の薄膜を構築することの場合:真空炉内でのCVDまたはPECVDは、膜の組成と品質を正確に制御するための業界標準です。

- 主な焦点が結晶損傷の修復と電気的性能の向上である場合:酸化による新しい性能低下を引き起こす欠陥を導入せずにウェーハを加熱するには、真空アニーリングが唯一の方法です。

- 主な焦点が最大の強度と電気的完全性でコンポーネントを接合することの場合:接合界面に弱い酸化膜が形成されるのを防ぐために、真空ろう付けまたは焼結が不可欠です。

- 主な焦点が半導体のドーパントプロファイルを制御することの場合:制御された真空環境での拡散は、信頼性の高い電子接合部を作成するために必要な精度を提供します。

結局のところ、現代社会を動かす高性能デバイスを製造するためには、真空ベースの熱処理を習得することが不可欠です。

要約表:

| プロセス | 産業における主な用途 | 利点 |

|---|---|---|

| CVD / PECVD | 集積回路および光学デバイスの薄膜堆積 | 正確で高純度な材料成長を可能にする |

| アニーリング | シリコンウェーハの結晶損傷の修復 | 欠陥を低減し、電気的特性を改善する |

| 焼結 / ろう付け | 堅牢なパッケージングと接点のためのコンポーネント接合 | 酸化なしに強力で信頼性の高い接続を保証する |

| 拡散 / ゲッタリング | ドーパントの導入と不純物の除去 | 半導体の品質と性能を向上させる |

高度な真空管炉で半導体およびオプトエレクトロニクス製造を向上させる準備はできていますか? KINTEKは、卓越した研究開発と社内製造を活用し、お客様のニーズに合わせて調整された高温炉ソリューションを提供します。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、すべて強力な深層カスタマイズ機能によって裏打ちされており、お客様固有の実験要件を正確に満たします。当社のラボの効率とデバイス性能をどのように向上させることができるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 高圧実験室用真空管状炉 水晶管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- マルチゾーン実験室用石英管状炉 管状炉

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン