簡潔に言えば、真空誘導溶解(VIM)プロセスには、高純度な原材料を真空チャンバーに装填し、電磁誘導によって溶解し、溶融金属を精錬してガスや揮発性元素を除去し、最終的な化学組成を精密に調整してから鋳造するという一連のステップが含まれます。この一連の作業全体は、大気からの汚染を防ぐために厳密に制御された真空下で行われます。

VIMの主要な目的は、単に金属を溶解することではなく、並外れたレベルの純度と化学的精度を達成することです。真空下でプロセスを実行することにより、従来の溶解における主な不純物の発生源である大気汚染が排除されます。

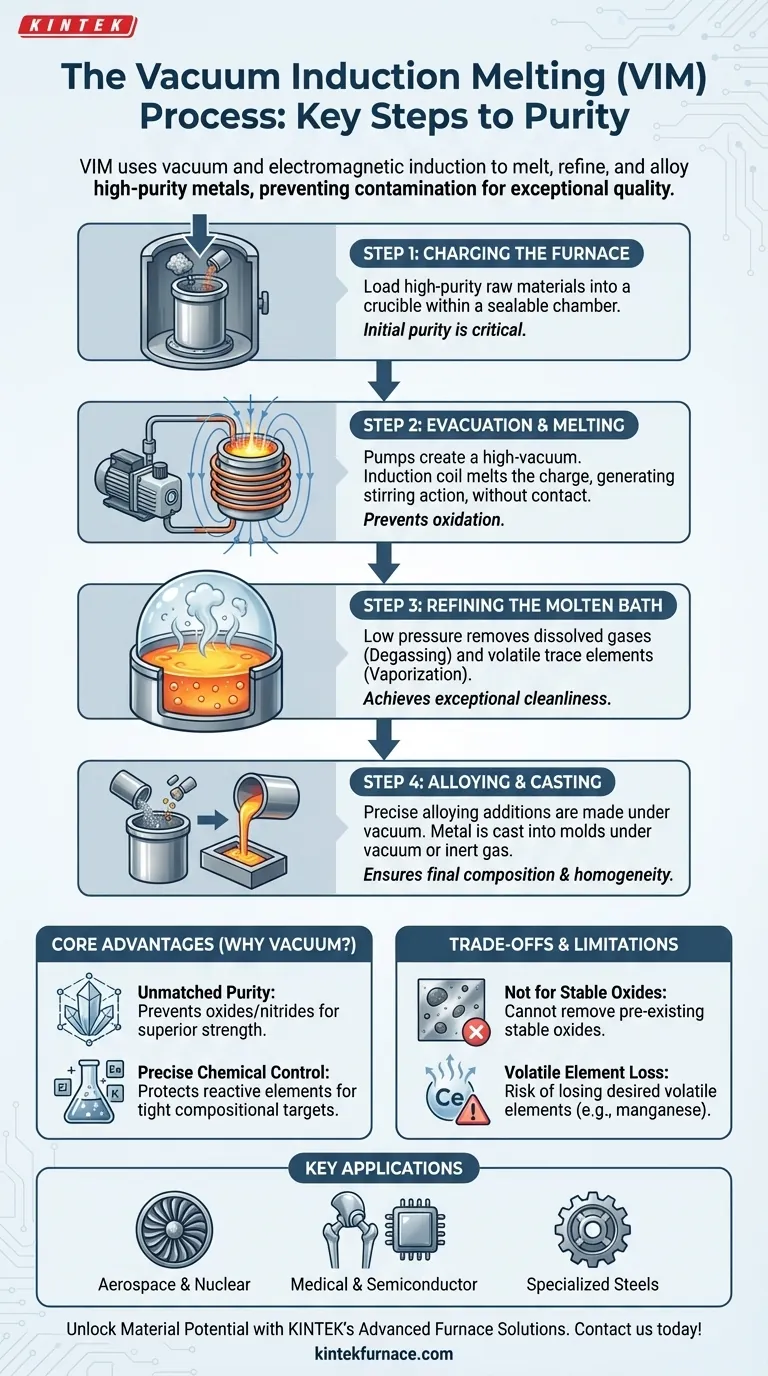

VIMプロセスの段階的な内訳

VIMを真に理解するためには、最終合金の品質を保護し、向上させるために設計された、意図的な段階の連続として捉えるのが最善です。

ステップ1:炉への装入

プロセスは、注意深く選択された原材料の「チャージ(装入物)」をるつぼに装填することから始まります。VIMは特定の安定した不純物の除去には効果がないため、最初の原材料の純度が非常に重要です。チャージは、密閉可能な大型チャンバー内に置かれます。

ステップ2:排気と溶解

チャンバーが密閉されると、強力なポンプが空気を除去し、高真空環境を作り出します。これにより、高温で反応性の高い金属が大気中の酸素や窒素と反応するのを防ぎます。

真空が確立されると、るつぼを囲む誘導コイルに電力が送られます。これにより、強力な磁場が発生し、金属チャージ内に電流を誘導し、直接接触することなく急速に加熱・溶解します。この誘導作用は自然な攪拌作用も生み出し、溶融物の温度と組成が均一になるのを助けます。

ステップ3:溶融浴の精錬

ここで、真空環境が最も重要な役割を果たします。低圧は、特定の元素や化合物の沸点を劇的に低下させます。

この真空精錬は、2つの目標を達成します。

- 脱ガス:欠陥や脆化を引き起こす可能性のある、水素や窒素などの溶解ガスが液体金属から除去されます。

- 蒸発:高い蒸気圧を持つ望ましくない微量元素(鉛、ビスマス、カドミウムなど)が蒸発して除去されます。

ステップ4:合金化と鋳造

基となる溶融物が精製された後、最終的な合金添加物が真空密閉された装入システムを介して炉に導入されます。これにより、特に空気溶解では失われる反応性の高いチタンやアルミニウムなどの元素について、最終的な化学組成を極めて精密に制御できます。

均一性を確保するための最終的な攪拌の後、溶融金属は型に流し込まれるか、「タップ」されます。これもまた、金属が凝固する前に再汚染を防ぐために、真空下または不活性ガス(アルゴンなど)を充填した雰囲気中で行われます。

なぜ真空を使用するのか?VIMの主要な利点

真空を使用することは、空気中で溶解するよりも複雑で費用がかかりますが、要求の厳しい用途向けの高性能合金を製造するためには不可欠です。

比類のない純度

主な利点は、酸化物や窒化物の形成を防ぐことです。これらの非金属介在物は、最終材料内の応力点として機能し、強度、延性、疲労寿命を低下させます。VIMは、非常に「クリーンな」金属を製造します。

精密な化学制御

空気溶解では、反応性が高いが不可欠なチタンやアルミニウムなどの合金元素が予測不能に燃焼して失われる可能性があります。VIMの真空はこれらの元素を保護し、冶金学者が極めて厳密な組成目標を達成することを可能にします。これは、超合金やその他の高度な材料の性能にとって極めて重要です。

トレードオフと限界を理解する

VIMは強力ですが、万能な解決策ではありません。その特定の限界を認識することが重要です。

安定した酸化物の除去には不向き

真空はガスや揮発性元素の除去には優れていますが、初期原材料に存在していた安定した酸化物(シリカやアルミナなど)を除去することはできません。これが、VIMにおいて高純度な投入材料から始めることが不可欠である理由です。これらを除去するには、電融スラグ再溶解(ESR)のような二次プロセスがしばしば必要とされます。

望ましい揮発性元素の損失

望ましくない揮発性不純物を除去するのと同じ原理が、マンガンなどの高い蒸気圧を持つ望ましい合金元素も除去してしまう可能性があります。精錬段階でのこれらの必須元素の損失を最小限に抑えるために、プロセスパラメータは慎重に制御されなければなりません。

VIM技術の主要な用途

VIMで生産された材料を指定する決定は、最高の性能と信頼性へのニーズによって推進されます。

- ミッションクリティカルな部品(航空宇宙・原子力)に重点を置く場合: VIMは、これらの用途が要求する優れた疲労寿命と高温強度を持つ、クリーンな超合金および反応性金属合金を製造できるため選択されます。

- 高純度材料(医療・半導体)に重点を置く場合: このプロセスは、故障の原因となる有害な不純物を含まない生体適合性インプラントや特定の電子特性を持つ材料を作成するために不可欠です。

- 特殊工具鋼およびステンレス鋼に重点を置く場合: 標準的な空気溶解グレードでは、性能、清浄度、または特定の機械的特性に関する極端な要件を満たせない場合にVIMが使用されます。

究極的に、真空誘導溶解の選択は、材料の完全性と化学的精度が最重要である用途における、意図的なエンジニアリングの決定です。

要約表:

| ステップ | 主要なアクション | 目的 |

|---|---|---|

| 1 | 炉への装入 | 初期の清浄度を確保するために、高純度な原材料をるつぼに装填する。 |

| 2 | 排気と溶解 | 真空を作り、誘導加熱を使用して大気汚染なしに金属を溶解する。 |

| 3 | 溶融浴の精錬 | 真空下での脱ガスと蒸発により、ガスと揮発性不純物を除去する。 |

| 4 | 合金化と鋳造 | 精密な合金元素を添加し、再汚染を防ぐために真空下または不活性ガス中で鋳造する。 |

KINTEKの先進的な炉ソリューションで、材料の可能性を最大限に引き出す

卓越した研究開発と自社製造を活かし、KINTEKは、精度と純度に合わせて調整された高度な高温炉ソリューションを多様な研究室に提供しています。当社のマッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む製品ラインは、お客様の航空宇宙、医療、半導体、工具鋼産業における独自の実験要件を正確に満たすための強力な詳細カスタマイズ能力によって補完されています。

今すぐお問い合わせください。当社の専門知識が、お客様のVIMプロセスをどのように強化し、ミッションクリティカルなアプリケーションに優れた結果をもたらすかをご相談ください!

ビジュアルガイド

関連製品

- 真空誘導溶解炉とアーク溶解炉

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 真空ホットプレス炉機 加熱真空プレス管状炉

- 高圧実験室用真空管状炉 水晶管状炉