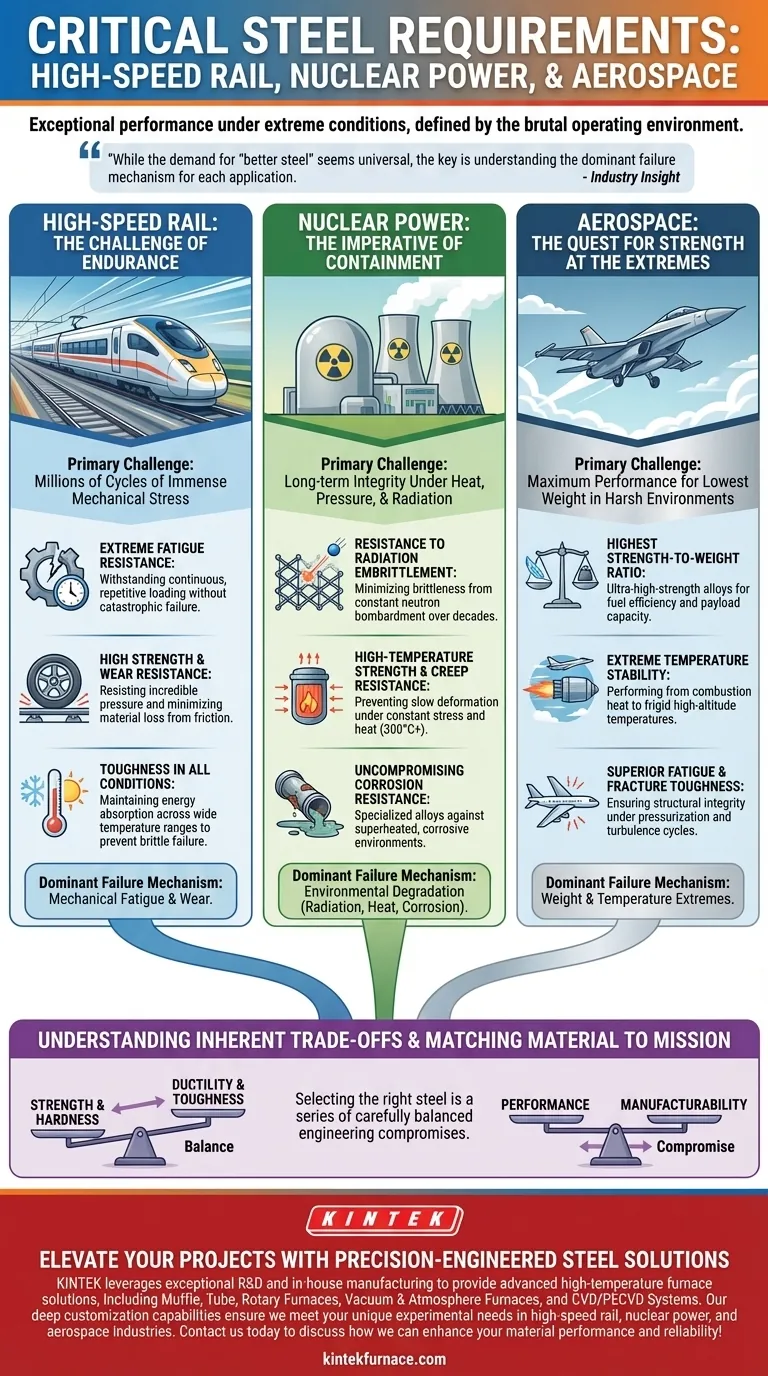

本質的に、高速鉄道、原子力、航空宇宙産業で必要とされる鋼材は、すべて極限条件下で並外れた性能を発揮しなければなりません。高強度、耐疲労性、腐食制御という共通のニーズを共有していますが、これらの特性の特定の優先順位と組み合わせは、各産業の過酷な稼働環境によって独自に定義されます。

「より良い鋼」に対する需要は普遍的であるように見えますが、重要なのは各用途における主要な故障メカニズムを理解することです。高速鉄道は機械的疲労と戦い、原子力は放射線と熱による環境劣化と戦い、航空宇宙は重量と極端な温度との絶え間ない戦いです。

高速鉄道:耐久性の課題

高速鉄道における鋼材の主要な課題は、何百万回もの巨大な機械的ストレスサイクルに耐えることです。数十年にわたる運用において安全性を確保するために、長期的な耐久性と予測可能性に焦点が当てられています。

極めて高い耐疲労性

車軸、車輪、レールなどの部品は、継続的かつ反復的な荷重と除荷にさらされます。ここで使用される鋼材は、壊滅的な故障につながる可能性のある微細な亀裂の発生と成長に抵抗するために、並外れた疲労強度を持たなければなりません。

高強度と耐摩耗性

車輪とレールの接触点は信じられないほどの圧力を受けます。鋼材は、永久変形を避けるために高い降伏強度を持ち、摩擦による材料損失を最小限に抑えるために優れた耐摩耗性を備えている必要があります。

あらゆる条件下での靭性

鉄道システムは、凍てつく冬から暑い夏まで、露出した環境で運用されます。鋼材は、この全温度範囲で靭性(エネルギーを吸収し、破断せずに変形する能力)を維持し、脆性破壊を防ぐ必要があります。

原子力:封じ込めの必須性

原子力産業における鋼材は、故障が許されない封じ込めという主要な役割を担っています。この材料は、熱、圧力、放射線の独特かつ過酷な組み合わせにさらされながら、60年以上にわたってその完全性を維持しなければなりません。

放射線脆化に対する耐性

原子炉炉心内の高エネルギー中性子による絶え間ない衝撃は、時間の経過とともに鋼材を脆くすることがあります。これは放射線脆化として知られる現象です。特に原子炉圧力容器用の原子力グレード鋼は、この効果を最小限に抑え、延性を維持するために特別に合金化されています。

高温強度と耐クリープ性

原子炉の部品は、数十年にわたって高温(約300°C / 572°F)高圧で稼働します。鋼材は、一定の応力と熱の下で材料が時間とともにゆっくりと変形する傾向であるクリープに抵抗しなければなりません。

妥協のない耐腐食性

原子炉の内部コンポーネントは、過熱された高純度の水にさらされており、これは非常に腐食性の高い環境です。これにより、構造的完全性を損なう可能性のある腐食を防ぐために、特殊なステンレス鋼またはステンレス層で覆われた炭素鋼の使用が要求されます。

航空宇宙:極限での強度追求

航空宇宙工学は重力との戦いです。すべての部品の材料は、可能な限り低い重量で可能な限り最高の性能を提供するために選択され、しかも最も過酷な運用環境に耐えなければなりません。

最高の強度重量比

これは航空宇宙鋼材にとって最も重要な指標です。材料は巨大な強度を提供する必要がありますが、燃料効率とペイロード容量を最大化するためにすべてのグラムが厳しく吟味されます。超高強度(UHS)鋼合金は、他の材料では必要な強度が得られない着陸装置のような部品でよく使用されます。

極端な温度安定性

航空宇宙鋼材は、温度スペクトルの両端で性能を発揮する必要があります。エンジン部品やファスナーは燃焼と排気の極端な熱に耐えなければならず、一方、構造的な機体部品は、高高度飛行の極寒の温度でその靭性を維持し、脆くならないようにする必要があります。

優れた疲労特性と破壊靭性

機体は、加圧、乱気流、着陸による応力サイクルにさらされます。材料は優れた疲労寿命と高い破壊靭性を備えている必要があり、小さな亀裂が発生しても急速に伝播して致命的な故障に至らないようにします。

本質的なトレードオフの理解

適切な鋼材を選択することは、単一の「最良の」合金を見つけることではありません。それは常に、慎重にバランスの取れた一連の工学的妥協です。

強度対延性

一般的に、鋼合金の強度と硬度を上げると、その延性と靭性は低下します。非常に硬い鋼は摩耗に強いかもしれませんが、突然の衝撃で破損する可能性が高くなります。

性能対製造性

最も先進的で高性能な合金は、多くの場合、最も加工が困難です。溶接、機械加工、成形が困難な場合があり、製造の複雑さとコストが大幅に増加します。

「単一の解決策ではない」原則

単一のシステム内でも、材料のニーズは劇的に異なります。ジェットエンジンのタービンブレードは高温での極限のクリープ耐性を必要とする一方、その外殻は強度と封じ込め能力を必要とします。各部品には、異なる特殊な合金が要求されます。

任務に応じた材料の選定

材料の選択は、主要な運用要求と最も可能性の高い故障箇所によって導かれる必要があります。

- 機械的耐久性と繰り返し荷重が主な焦点である場合:高速鉄道で必要とされるような、実証済みの高サイクル疲労耐性と耐摩耗性を持つ鋼材を優先します。

- 過酷な密閉環境での長期安定性が主な焦点である場合:原子力で見られるような、放射線、高温クリープ、腐食に対する耐性を持つように設計された材料を選択します。

- 重量を最小限に抑えながら性能を最大化することが主な焦点である場合:航空宇宙設計の核心である、優れた強度重量比と極端な温度範囲での安定性を持つ超高強度鋼を目指します。

これらの特定の要求を理解することが、これら重要な分野における安全性、信頼性、革新を確保するための不可欠な第一歩です。

概要表:

| 産業 | 主要要件 | 主な課題 |

|---|---|---|

| 高速鉄道 | 耐疲労性、高強度、耐摩耗性、靭性 | 機械的応力、繰り返し荷重、温度変化 |

| 原子力 | 耐放射線性、耐クリープ性、耐食性 | 長期安定性、高温、放射線脆化 |

| 航空宇宙 | 高強度重量比、温度安定性、疲労・破壊靭性 | 重量最小化、極端な温度範囲、繰り返し応力 |

精密設計された鋼材ソリューションでプロジェクトを向上させる準備はできていますか? KINTEKでは、優れた研究開発と自社製造を活用し、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの先進的な高温炉ソリューションを提供しています。当社の深いカスタマイズ能力により、高速鉄道、原子力、航空宇宙産業におけるお客様独自の実験ニーズを満たすことができます。今すぐお問い合わせください。材料の性能と信頼性を向上させる方法についてご相談ください!

ビジュアルガイド