真空炉は、本質的に3つの主要な能力によって定義されます。これらは、深い真空を通じて制御された酸素を含まない環境を作り出す能力、精度をもって極めて高く均一な温度を達成する能力、そして完璧な再現性を保証する完全に自動化されたコンピューター制御プロセスの能力です。

真空炉を定義する特徴は、単なる熱ではなく、絶対的な制御です。雰囲気を排除することで、材料の化学組成、構造、最終特性に対する前例のない制御が得られ、他のどの種類の炉でも不可能な結果を可能にします。

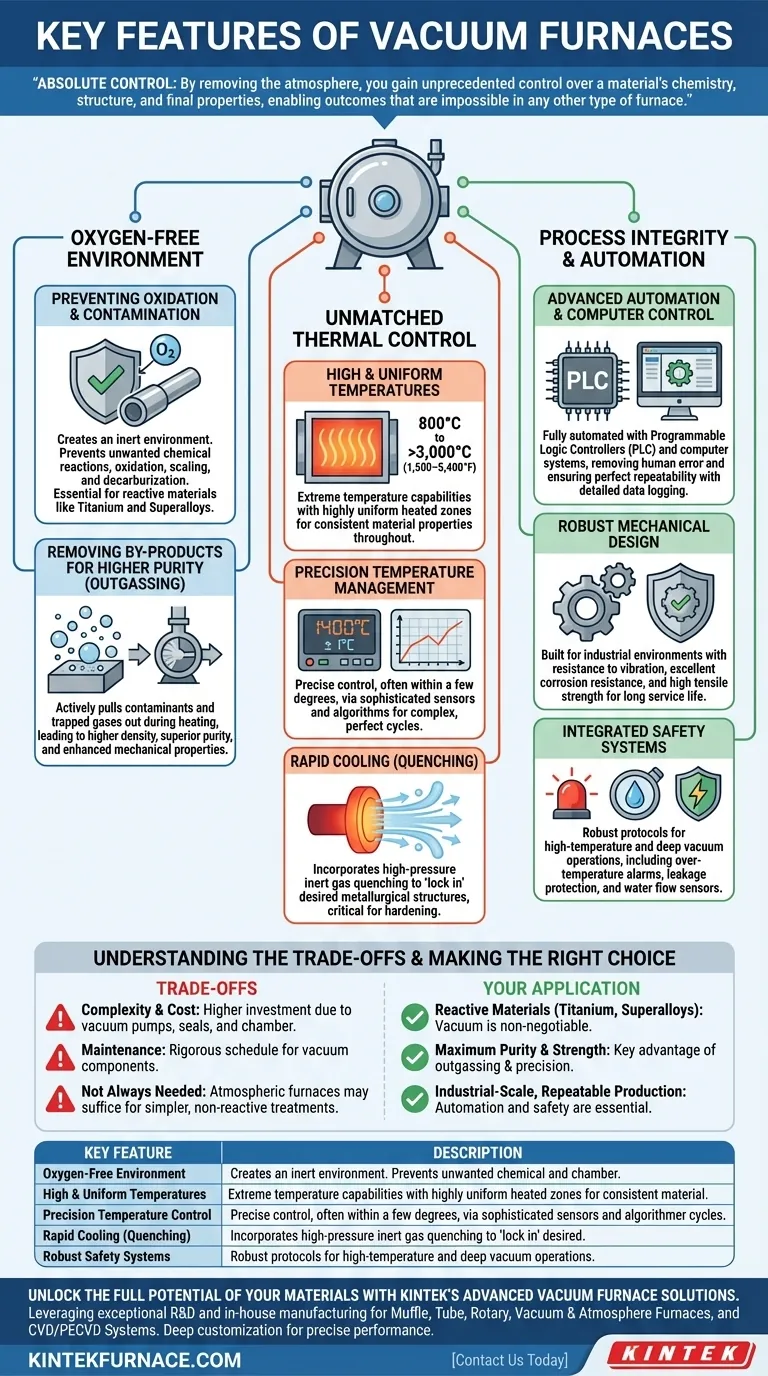

基本原理:酸素を含まない環境

真空は最も基本的な特徴です。空気やその他のガスを除去することにより、炉は高温下で望ましくない化学反応を防ぐ不活性な環境を作り出します。

酸化と汚染の防止

高温になると、ほとんどの高性能金属は酸素と反応します。これにより、酸化(錆)、スケール化、脱炭が発生し、これらすべてが材料の表面と構造的完全性を劣化させます。

真空環境は、このリスクを完全に排除します。これは、チタン、スーパーアロイ、高度なセラミックスなどの反応性材料を加工する際に不可欠であり、クリーンで明るく、妥協のない表面仕上げを保証します。

高純度化のための副産物の除去

真空は、加工中の材料から汚染物質や閉じ込められたガスを積極的に引き出します。これはアウトガスと呼ばれる現象です。

このプロセスは、加熱サイクル中に不要な副産物を除去することで材料を精製します。その結果、高密度、優れた純度、強化された機械的特性を持つ最終製品が得られます。

熱処理プロセスに対する比類のない制御

真空自体を超えて、これらの炉は他の追随を許さないレベルの熱制御を提供します。この精度により、エンジニアは材料の最終的な微細構造を決定できます。

高温および均一な温度

真空炉は極端な温度で動作でき、多くの場合、800°Cから3,000°C(1,500~5,400°F)超の範囲です。

さらに重要なのは、非常に均一な加熱ゾーンを作り出すことです。これにより、コンポーネントの形状にかかわらず、すべての部品がまったく同じ熱条件を経験し、一貫性があり予測可能な材料特性につながります。

精密な温度管理

最新のシステムは、設定点から数度の誤差で、非常に正確な温度制御を提供します。

これは、洗練されたセンサーとコンピューターアルゴリズムによって管理され、複雑な多段階の加熱サイクルを毎回完璧にプログラムおよび実行できます。

急速冷却(焼入れ)能力

多くの真空炉には、急速冷却または焼入れシステムが組み込まれています。加熱サイクルの後、高圧の不活性ガスを導入して部品を急速に冷却できます。

この急速冷却は、望ましい金属組織を「固定」し、鋼の硬化やスーパーアロイの結晶粒構造の制御にとって重要なステップとなります。

プロセスの完全性と再現性の保証

最後の重要な特徴群は、複雑な真空熱処理プロセスを、特に産業環境において、信頼性が高く、安全で、再現性のあるものにすることに関係しています。

高度な自動化とコンピューター制御

現代の真空炉のほぼすべてが完全に自動化されています。プロセスはプログラマブルロジックコントローラー(PLC)およびコンピューターシステムによって管理されます。

この電気機械的統合は人的エラーを排除し、すべての部品がまったく同じ処理サイクルを受けることを保証し、品質管理と認証のために詳細なデータロギングを提供します。

堅牢な機械設計

これらの炉は産業環境向けに作られています。主要な設計上の特徴には、振動への耐性、優れた耐食性、および高い引張強度を持つ材料が含まれます。これにより、長寿命と信頼性の高い動作が保証されます。

統合された安全システム

高温および深い真空下での操作には、堅牢な安全プロトコルが必要です。過熱アラーム、冷却システム用の水流センサー、漏れ保護、過電圧保護などの機能が標準装備されています。これらのシステムは、オペレーターの安全と機器の完全性を保証します。

トレードオフの理解

強力ではありますが、真空炉があらゆる加熱用途の解決策であるわけではありません。その文脈を理解することが、その価値を認識するための鍵となります。

複雑さとコスト

高真空を作り出し維持するために必要なシステム(ポンプ、シール、チャンバー構造を含む)により、これらの炉は単純な箱型炉などの大気炉よりも著しく複雑で高価になります。

メンテナンス要件

高性能コンポーネント、特に真空ポンプとシールは、最高の効率で動作し、費用のかかるダウンタイムを防ぐために、厳格で専門的なメンテナンススケジュールを必要とします。

常に最良のツールとは限らない

反応性のない材料の単純な熱処理で、表面の酸化が許容されるか後で除去できる場合、標準的な大気炉の方がより実用的で費用対効果の高い選択肢となることがよくあります。

アプリケーションに適した選択をする

適切な炉タイプの選択は、材料と望ましい結果に完全に依存します。

- 高性能反応性材料(スーパーアロイやチタンなど)の処理が主な焦点である場合: 酸素を含まない真空環境は、壊滅的な劣化を防ぐために不可欠です。

- 材料の最高の純度と強度を達成することが主な焦点である場合: 真空アウトガスと精密な熱制御の組み合わせが、優れたコンポーネントを作成するための主な利点です。

- 産業規模の再現性のある生産が主な焦点である場合: 自動化、PLC制御、統合された安全システムは、品質保証と効率的な運用に不可欠です。

- 反応性のない金属の基本的な熱処理が主な焦点である場合: よりシンプルで費用対効果の高い大気箱型炉の方が適切なツールである可能性が高いです。

結局のところ、真空炉を選択することは、材料の最終的な形状と機能に対する絶対的な制御に投資するという決定です。

要約表:

| 主要な特徴 | 説明 |

|---|---|

| 酸素を含まない環境 | チタンやスーパーアロイなどの反応性材料の酸化や汚染を防ぎます。 |

| 高温および均一な温度 | 800°Cから3,000°C超で動作し、均一な加熱により一貫した結果をもたらします。 |

| 精密な温度制御 | センサーとコンピューターアルゴリズムを使用して、数度の誤差内で温度を管理します。 |

| 急速冷却(焼入れ) | 不活性ガスを使用して材料を急速に冷却し、望ましい金属組織を固定します。 |

| 高度な自動化 | PLCとコンピューターシステムにより、再現性のあるプロセスと詳細なデータロギングが保証されます。 |

| 堅牢な安全システム | オペレーターと機器の安全のために、アラーム、センサー、保護メカニズムが含まれます。 |

KINTEKの高度な真空炉ソリューションで、材料の持つ可能性を最大限に引き出しましょう。優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、お客様固有のニーズに合わせたソリューションを提供します。当社の深いカスタマイズ機能により、反応性金属、セラミックス、高純度アプリケーションを扱う業界に正確な性能を保証します。お客様の研究室の効率と成果を向上させる方法について、今すぐお問い合わせください!

ビジュアルガイド