本質的に、プラズマCVD(PECVD)システムにおける膜の均一性は、基板上のすべての点に同一の処理環境を作り出す装置の機能によって達成されます。最も重要な特徴は、ウェーハ全体に均一なガス分布を可能にする反応炉設計、基板ホルダーの正確で安定した温度制御、および一貫したプラズマ密度を生成する電力供給システムです。

先進的なPECVD装置の目標は、単に膜を成膜することではなく、プラズマの物理と反応の化学を正確に管理することです。真の均一性は、基板表面の真上に完全に安定した均質な環境を作り出すことから生まれます。

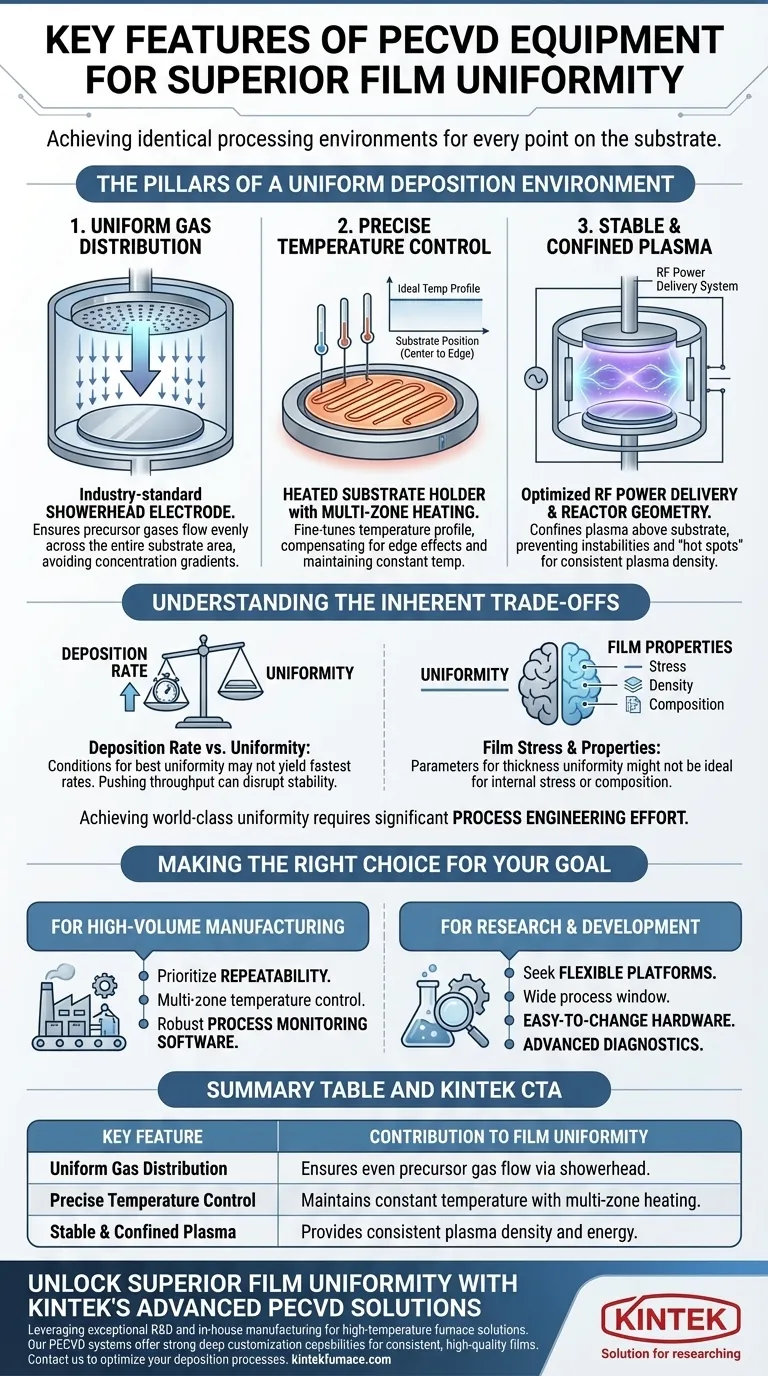

均一な成膜環境の柱

膜の均一性(厚さ、屈折率、または化学量論において)を達成するには、基板表面に到達する反応性種のフラックスとエネルギーがどこでも同一である必要があります。現代のPECVD装置は、これらの要因を制御するために特別に設計されています。

1. 均一なガス分布

均一性の最も基本的な特徴は、ガス供給システムです。前駆体ガスは、濃度勾配を避ける方法でチャンバーに導入されなければなりません。

業界標準のソリューションはシャワーヘッド電極です。これは、基板の真上に配置された大きな板状の電極で、何千もの精密に設計された穴が開いています。

この設計により、前駆体ガスは基板全面にわたって均等に流れ、すべての点が同じ初期濃度の反応物を受け取ることが保証されます。

2. 精密な温度制御

化学反応速度は温度に非常に敏感です。基板全体でわずかな温度変動があるだけでも、膜厚や特性に大きな違いが生じる可能性があります。

PECVDシステムは、埋め込み式発熱体と複数の温度センサーを備えた加熱式基板ホルダー(チャックまたはプラテンと呼ばれることが多い)を使用します。

高度なシステムにはマルチゾーン加熱機能が搭載されており、コントローラーが温度プロファイルを微調整し、プラズマ加熱におけるエッジ効果や不均一性を補償することで、基板が中心から端まで一定の温度を保つようにします。

3. 安定した閉じ込められたプラズマ

プラズマはPECVDのエンジンであり、安定した前駆体ガスを非常に反応性の高いラジカルに分解します。このプラズマの密度とエネルギーは均一でなければなりません。

これは、RF電力供給システムと反応炉の形状の慎重な設計によって達成されます。電極(多くの場合、シャワーヘッドと基板ホルダー)は、安定した容量性放電を作り出すように設計されています。

チャンバー壁と排気構成も、プラズマを基板の真上領域に閉じ込め、均一性を妨げる不安定性や「ホットスポット」を防ぐように設計されています。

固有のトレードオフの理解

PECVDシステムを均一性のために最適化することは、バランスの取れた行為です。均一性を促進する機能は、他のプロセス目標と衝突することがあります。

成膜速度 vs. 均一性

多くの場合、最も均一な膜を生成する条件(例:低圧、特定のガス流量比)は、最速の成膜速度を生成しません。

電力やガス流量を増やすことでスループットを上げようとすると、乱れが生じ、安定した環境が乱され、均一性が低下する可能性があります。プロセス開発の重要な部分は、これら2つのパラメーター間の最適な点を見つけることです。

膜応力およびその他の特性

最高の膜厚均一性のために選択されたプロセスパラメーターは、内部応力、密度、または化学組成などの他の膜特性にとって理想的ではない場合があります。

例えば、均一性を改善するためにプラズマパワーを調整すると、イオン衝撃エネルギーが変化し、それが結果として生じる膜の圧縮応力または引張応力に直接影響します。

プロセスチューニングの複雑さ

最先端の装置は制御のためのツールを提供しますが、箱から出してすぐに結果を保証するものではありません。ガス流量、圧力、温度、プラズマパワー間の相互作用は複雑です。

世界クラスの均一性を達成するには、特定の膜と基板サイズに対してこれらのパラメーターすべてが調和して機能するレシピを開発するための、かなりのプロセスエンジニアリングの努力が必要です。

目標に応じた適切な選択

理想的なPECVD装置は、お客様の主な用途に完全に依存します。解決すべき問題に基づいて機能を評価する必要があります。

- 大量生産が主な焦点である場合:優れた再現性、マルチゾーン温度制御、およびウェーハ間の均一性を確保するための堅牢なプロセス監視ソフトウェアを備えた装置を優先してください。

- 研究開発が主な焦点である場合:広いプロセスウィンドウ、変更が容易なハードウェア構成、および基底のプラズマ物理を理解するための高度な診断機能を備えた柔軟なプラットフォームを求めてください。

最終的に、優れた膜品質は、優れた環境制御の直接的な結果です。

要約表:

| 主要機能 | 膜の均一性への貢献 |

|---|---|

| 均一なガス分布 | シャワーヘッド電極を介して基板全体に均一な前駆体ガス流量を確保 |

| 精密な温度制御 | マルチゾーン加熱により一定の基板温度を維持し、変動を防止 |

| 安定した閉じ込められたプラズマ | 均一な反応性種生成のために一貫したプラズマ密度とエネルギーを提供 |

KINTEKの先進PECVDソリューションで優れた膜均一性を実現

KINTEKでは、卓越した研究開発と自社製造を活かし、多様な研究室向けに特注の高温炉ソリューションを提供しています。当社のPECVDシステムは、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む包括的な製品ラインの一部であり、お客様独自の実験要件を正確に満たすための強力な深いカスタマイズ機能を備えて設計されています。大量生産であろうと研究開発であろうと、当社の装置は一貫した高品質の膜のための精密な環境制御を保証します。

成膜プロセスを最適化し、比類ない結果を達成する方法について、今すぐお問い合わせください。今すぐお問い合わせ!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械