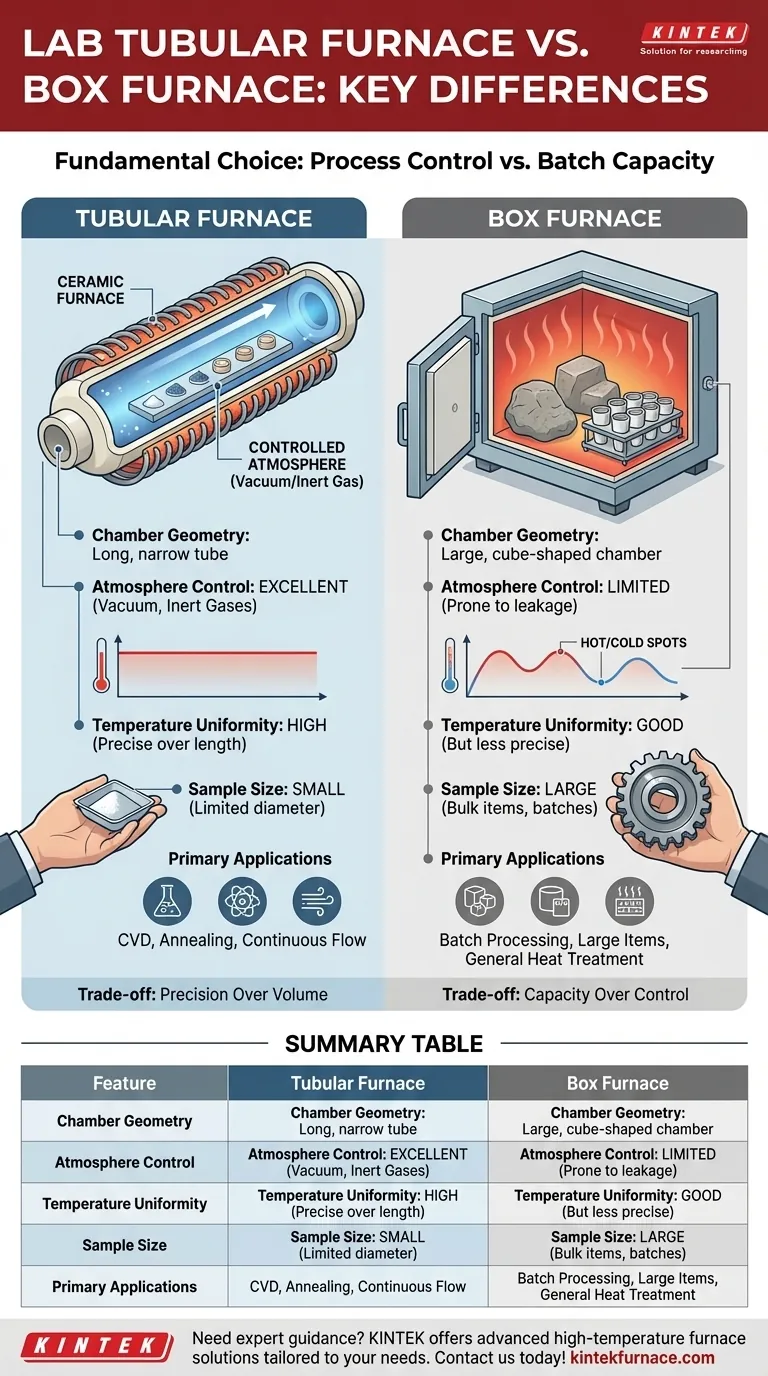

本質的に、ラボ用チューブ炉とボックス炉の主な違いは、それらのチャンバーの形状と、その形状によって可能になる処理用途にあります。チューブ炉は、特定の長さにわたって正確な雰囲気制御と温度均一性に理想的な、細長いチューブを使用するのに対し、ボックス炉は、より大きなアイテムや複数のサンプルを一度に加熱するために設計された、立方体の大きなチャンバーを備えています。

これら2種類の炉の選択は、プロセス制御とバッチ容量との間の根本的な選択です。チューブ炉は小型サンプルの雰囲気と温度制御において比類のないものを提供しますが、ボックス炉は大規模な熱処理に必要な容量を提供します。

根本的な設計の違い:チャンバーの形状

最も重要な違いは、加熱チャンバー自体の形状に由来します。この単一の要因が、サンプルの加熱方法、適用可能な雰囲気、および最大サイズを決定します。

チューブ炉:制御された経路

チューブ炉は、通常セラミックまたは石英で作られた細長い円筒形のチャンバーを中心に構築されています。材料はこのチューブの内部に配置されるか、チューブを通過させられます。

この設計は直線的なプロセスに最適化されています。その小さく密閉された体積により、特定の高純度雰囲気を生成および維持するのに非常に適しています。

ボックス炉:体積チャンバー

ボックス炉は、マッフル炉と呼ばれることもあり、従来のオーブンのように、正面からロードする大きなチャンバーを特徴としています。その主な目的は、内部に置かれた1つまたは複数の物体を加熱することです。

この形状はバッチ処理のために設計されています。これは、狭いチューブ内には単純に収まらない、より大きく、かさばる、または不規則な形状のアイテムに対応できます。

用途における主な相違点

設計の違いを理解することで、それぞれの炉がラボのさまざまなアプリケーションでどのように優れているかを見ることができます。選択は全体としてどちらが「優れているか」ではなく、特定のタスクに対してどちらが正しいかということがめったにありません。

雰囲気制御と純度

これはチューブ炉の決定的な利点です。チューブの端をフランジで密閉でき、空気の完全な排気(真空)または制御された不活性ガスや反応性ガスの導入を可能にします。

この機能は、雰囲気中の酸素がサンプルを台無しにする化学気相成長(CVD)、敏感な材料のアニーリング、結晶成長などのプロセスにとって極めて重要です。特殊な冷壁真空炉(水冷式のシェルを持つ)は、さらに高速な加熱/冷却と高い純度を提供します。

ボックス炉は、一般的な漏れ点である大きなドアシールのため、このレベルの大気純度を達成するのが困難です。

温度均一性

チューブ炉は、その加熱長にわたって優れた温度均一性を提供します。これは特に、中央ゾーンと端ゾーンに独立したコントローラーを使用して、非常に安定した一貫した温度プロファイルを作成する3ゾーンモデルで顕著です。

この精度は、サンプルのすべての部分がまったく同じ温度を経験する必要があるプロセスにとって不可欠です。ボックス炉も良好な均一性を達成できますが、特に完全にロードされている場合、ホットスポットやコールドスポットが発生しやすくなります。

サンプルサイズとスループット

これがボックス炉の主な強みです。その大きなチャンバーは、一度に多くの小さな部品を熱処理したり、大きな部品をアニーリングしたり、複数のるつぼを同時に灰化したりするのに理想的です。

チューブ炉は、そのチューブの内径(通常15 mmから200 mmの間)によって本質的に制限されます。これは、大規模なバッチ作業のためではなく、小さなクーポン、粉末、または材料の連続的な流れのために設計されています。

トレードオフの理解

炉の選択には、その能力と限界とのバランスを取ることが伴います。どちらの設計にも、アプリケーションで考慮する必要のある固有の妥協点があります。

チューブ炉:容量よりも精度

主なトレードオフはサンプルサイズです。チューブの直径と長さに厳しく制限される代わりに、雰囲気と温度に対する優れた制御が得られます。

アクセシビリティも要因となる場合があります。ソリッドチューブモデルでは、サンプルを端から滑り込ませる必要がありますが、分割チューブ炉は蝶番で開くため、サンプルに直接アクセスでき、これは大きな利点となります。

ボックス炉:制御よりも容量

主な妥協点は雰囲気制御です。一部のモデルはガス導入用のポートを提供しますが、密閉されたチューブ炉ほどの真空レベルや純度を達成することはできません。

同様に、大きな開放チャンバー全体で完璧な温度均一性を達成することはより困難であり、強制空気循環を備えたより複雑で高価なモデルが必要になることがよくあります。

プロセスに最適な選択を行う

あなたの特定の実験的または生産的目標のみが重要です。主要なニーズを炉の核となる強みに合わせることで、その仕事に正しいツールを入手したことを保証します。

- 制御された雰囲気処理(真空、不活性ガス)または例外的な温度均一性が主な焦点である場合: チューブ炉は、より優れた、しばしば唯一実行可能な選択肢です。

- 大きなサンプル、複数のサンプルを一度に処理すること、または汎用熱処理が主な焦点である場合: ボックス炉は、必要な容量とシンプルさを提供します。

- 連続的な材料合成、堆積、またはゾーンリファイニングが主な焦点である場合: チューブ炉の直線的な経路は、これらのフロー・スルー・プロセス専用に設計されています。

これらの基本的な設計原則を理解することで、炉を単なるツールとしてではなく、特定の科学的または産業的目標を達成するための正確な機器として選択できるようになります。

要約表:

| 特徴 | チューブ炉 | ボックス炉 |

|---|---|---|

| チャンバーの形状 | 細長いチューブ | 立方体の大きなチャンバー |

| 雰囲気制御 | 優れている(真空、不活性ガス) | 限定的(漏れやすい) |

| 温度均一性 | 高い(特にマルチゾーンで) | 良好だが、ホット/コールドスポットが発生しやすい |

| サンプルサイズ | 小さい(チューブ径による制限あり) | 大きい、または複数のサンプル |

| 主な用途 | CVD、アニーリング、連続フロー | バッチ処理、大きなアイテム |

ラボに最適な炉を選択するための専門的なガイダンスが必要ですか? KINTEKでは、優れた研究開発と社内製造を活用し、お客様のニーズに合わせて調整された高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムが含まれており、独自の実験要件を正確に満たすための強力な深層カスタマイズ機能があります。今すぐお問い合わせいただき、当社の炉がプロセス効率と結果をどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 研究用石英管状炉 RTP加熱管状炉