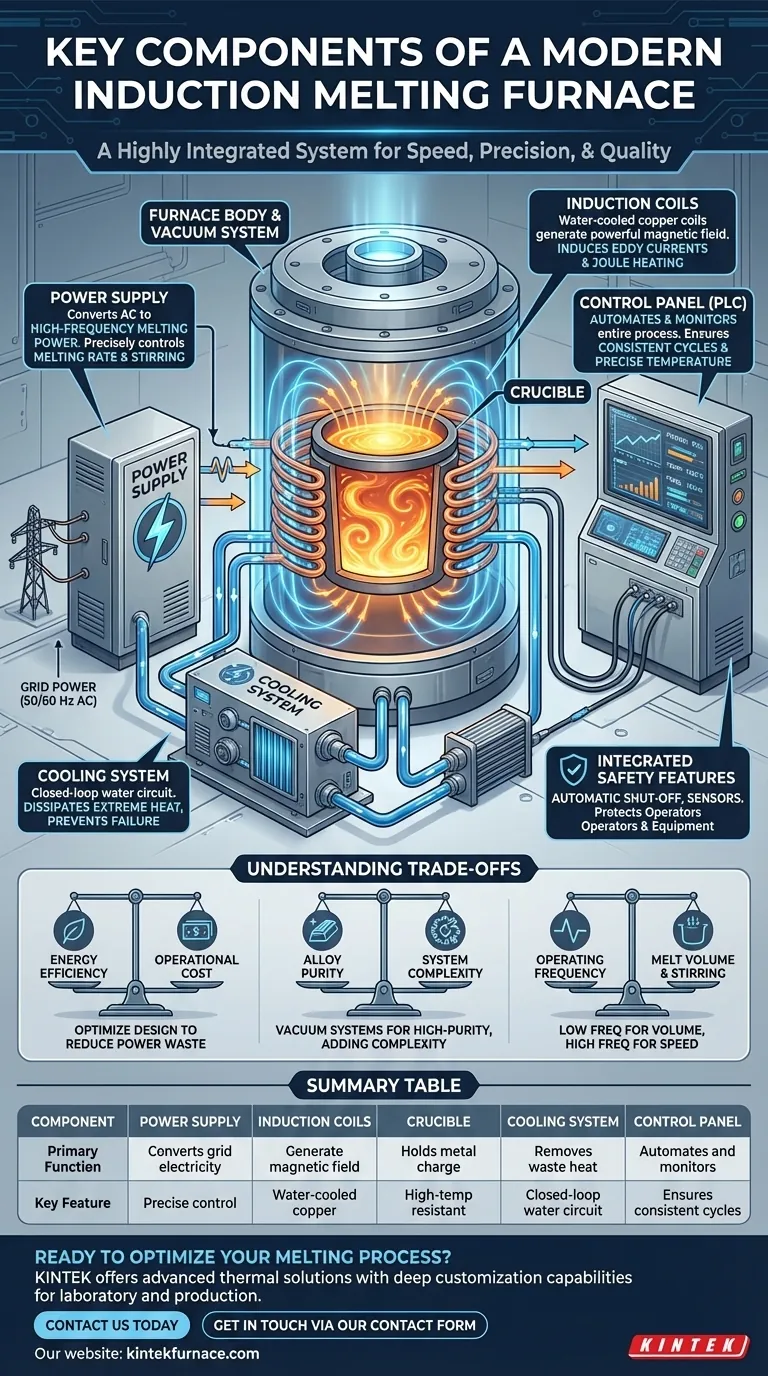

最新の誘導炉の核心は、電力を変換する電源、磁場を生成する水冷式誘導コイル、金属を保持するるつぼ、極度の熱を管理する冷却システム、プロセス全体を自動化・調整する制御パネルという5つの主要コンポーネントからなる高度に統合されたシステムです。これらの要素が協調して機能することで、直接的な炎や接触なしに、導電性金属を驚くべき速度と精度で溶解します。

誘導炉は単なるヒーターではなく、エネルギー制御を精密に行うために設計された洗練されたシステムです。コンポーネント間の相互作用を理解することが、効率、材料品質、および操作の安全性においてその潜在能力を最大限に引き出す鍵となります。

炉の心臓部:誘導システム

溶解プロセス全体は、電磁エネルギーの生成と適用から始まります。これは、電源と誘導コイルという2つの主要コンポーネントによって管理されます。

電源:グリッド電力を溶解電力に変換する

電源は炉のエンジンです。これは、グリッドからの標準周波数(通常50または60 Hz)の電流を取り込み、それを高周波交流(AC)に変換します。

この周波数は、炉のサイズと用途に応じて50 Hzから1,000 kHz以上に及びます。この出力を正確に制御できる能力は、溶解速度と溶融金属内の攪拌効果を管理するために極めて重要です。

誘導コイル:磁場を生成する

これらの水冷式銅コイルは、炉の「バーナー」です。電源からの高周波ACがこれらを流れ、炉心内に強力で急速に変化する磁場を生成します。

導電性の金属チャージがコイル内に置かれると、この磁場は金属自体の中に強力な電流、すなわち渦電流(eddy currents)を誘導します。金属固有の電気抵抗により、これらの電流はジュール熱(Joule heating)と呼ばれるプロセスを通じて強烈な熱を発生させ、急速な溶解につながります。

反応の封じ込め:炉心

炉心は、強烈な熱が封じ込められ、金属が保持される場所です。その設計は、冶金品質と装置の寿命の両方にとって極めて重要です。

るつぼ:溶融金属の容器

るつぼは、誘導コイル内に収まり、金属チャージを保持する耐高温容器です。これは通常、極端な熱衝撃に耐え、溶解する特定の金属と反応しない材料、すなわちセラミックまたはグラファイトで作られている必要があります。

重要な点として、るつぼの材料は非導電性であるため、磁場はそれを通り抜け、内部の金属チャージに直接作用します。

炉本体と真空システム:雰囲気の制御

コイルとるつぼは炉本体内に収められています。多くの高度な用途では、この本体は密閉された真空チャンバーです。

真空下または制御された不活性雰囲気下で溶解することにより、溶融金属が酸素やその他の大気ガスと反応するのを防ぎます。これは、高純度の合金を製造し、酸化による貴重な合金元素の損失を防ぐために不可欠です。

重要なサポートおよび制御システム

安全かつ効果的に機能するために、コアとなる溶解コンポーネントは、熱、自動化、安全プロトコルを管理する一連の必須サポートシステムに依存しています。

冷却システム:壊滅的な故障を防ぐ

誘導プロセスは非常に強力であるため、アクティブな冷却システムがなければ銅コイルはすぐに溶けてしまいます。閉ループ水冷システムは、廃熱を放散するために処理水をコイルと電源内に絶えず循環させます。

このシステムは付属品ではなく、炉の動作と安全性にとって根本的です。冷却回路の故障は、即座に壊滅的な装置の損傷につながります。

制御パネル:運用の頭脳

最新の炉は、洗練された制御パネルまたはPLC(プログラマブルロジックコントローラ)によって制御されます。このインターフェースにより、オペレーターは電力レベル、周波数、温度などの重要なパラメータを設定および監視できます。

これにより、高いレベルの自動化が可能になり、一貫性があり再現性のある溶解サイクルと精密な温度制御が保証され、最終製品の特定の冶金特性を達成するために不可欠です。

統合された安全機能:譲れない守護者

安全性は最優先事項です。最新の炉には、水流、温度、電気パラメータを監視するセンサーなど、多数の保護機構が装備されています。

自動遮断システムと非常停止ボタンは標準装備であり、障害発生時に炉の電源を直ちに切断するように設計されており、オペレーターと装置の両方を保護します。

トレードオフの理解:効率 対 能力

誘導炉の選択または操作には、競合する優先順位のバランスを取ることが伴います。そのコンポーネントの設計は、これらのトレードオフを直接反映しています。

主な考慮事項はエネルギー効率です。誘導溶解はかなりの電力を消費する可能性があるため、効率は運用コストの主要な推進力となります。最適化されたコイル設計、電源からの高度な電力変調、および適切な断熱材が、エネルギーの無駄を削減することに貢献します。

もう一つのトレードオフは複雑性に関係します。真空誘導炉は例外的にクリーンな金属を生成しますが、開放炉よりも購入および維持管理の費用が高くなります。真空システムは、合金の純度が絶対的な最優先事項である場合にのみ必要な、複雑さの別の層を追加します。

最後に、電源の動作周波数は重要な選択です。低周波数は大容量の溶解や強い攪拌作用の促進に適していますが、高周波数は小規模な溶解や特殊な加熱用途により効率的です。

アプリケーションに最適な選択を行う

これらのコンポーネントを統合システムとして理解することで、炉の能力を特定の運用目標と一致させることができます。

- 主な焦点が合金の純度最大化である場合:堅牢な真空チャンバーと精密な雰囲気制御を備えたシステムは譲れません。

- 主な焦点が高容量生産である場合:連続運転に対応するため、高出力電源、耐久性のあるるつぼ、および極めて信頼性の高い冷却システムを優先します。

- 主な焦点が運用コストの最小化である場合:高度な電力変調、エネルギー効率の高いコイル設計、および優れた断熱性を備えた機能を検討します。

炉を完全なシステムとして見ることで、単なる部品リストを超えて、真に情報に基づいた意思決定を行うことができます。

要約表:

| コンポーネント | 主な機能 | 主要な特徴 |

|---|---|---|

| 電源 | グリッド電力を高周波ACに変換する | 溶解速度と攪拌の精密制御 |

| 誘導コイル | 磁場を生成し、渦電流を誘導する | 水冷式銅構造 |

| るつぼ | 溶解中に金属チャージを保持する | 耐高温性(例:セラミック、グラファイト) |

| 冷却システム | コイルと電源から廃熱を除去する | 閉ループ水回路。安全性に不可欠 |

| 制御パネル | 溶解プロセス全体を自動化・監視する | 一貫性のある再現可能なサイクルを保証 |

溶解プロセスの最適化の準備はできましたか?

コンポーネントを理解することは第一歩であり、それらを高性能システムに統合することが次の一歩です。KINTEKは、卓越した研究開発と社内製造を活用し、研究所および生産施設向けに高度な熱ソリューションを提供しています。

真空炉・雰囲気炉を含む高温炉技術における当社の専門知識は、堅牢な誘導溶解システムに直接反映されています。合金の純度、生産量、運用効率に関するお客様固有の要件を正確に満たすため、強力な深いカスタマイズ能力を提供します。

本日お問い合わせいただき、優れた結果をもたらす溶解システムの構築またはアップグレードについて、当社がどのようにお手伝いできるかご相談ください。

ビジュアルガイド