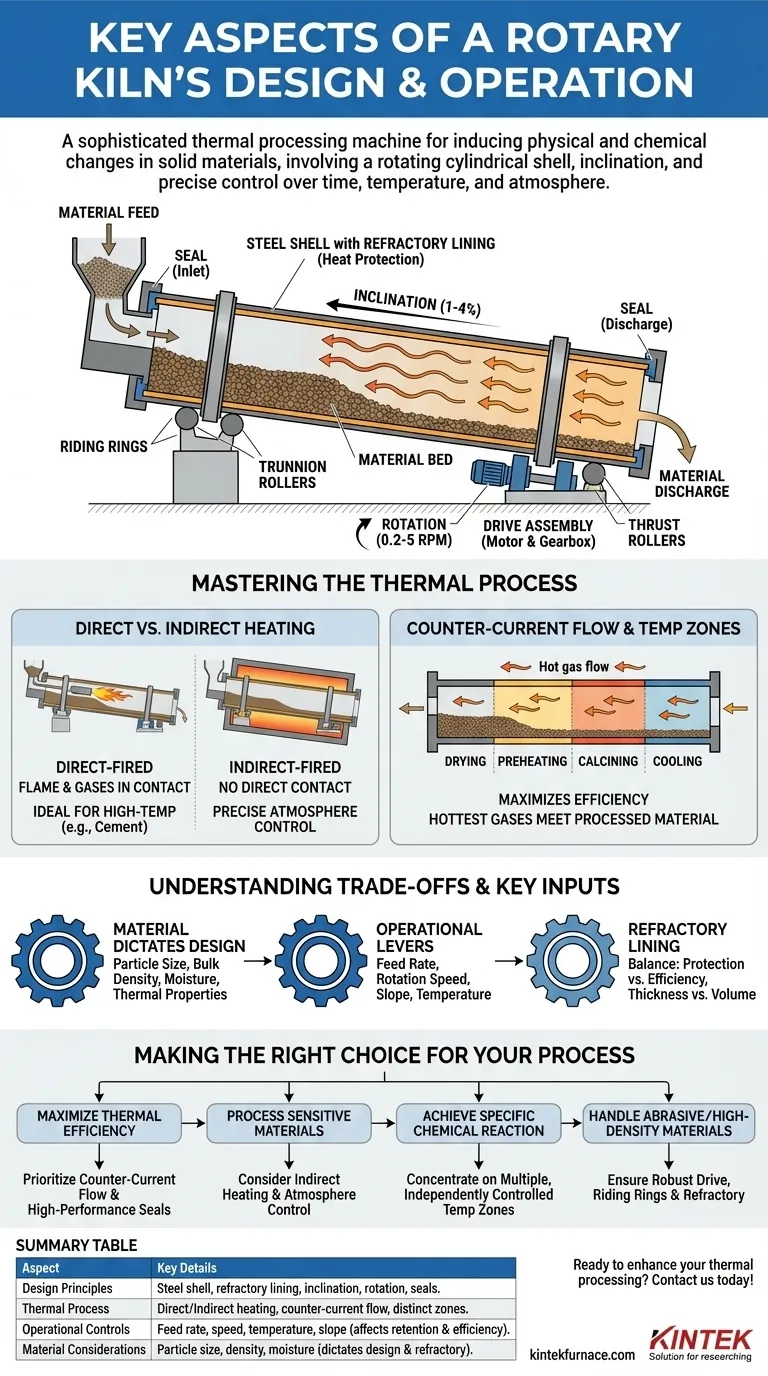

ロータリーキルンは、その核において、固体材料に特定の物理的および化学的変化を誘発するように設計された高度な熱処理装置です。その基本的な設計は、耐火材で内張りされた大型の回転円筒シェルで構成されており、重力によって供給端から排出端へ材料を移動させるためにわずかに傾斜しています。操作は、材料の滞留時間、温度プロファイル、および内部雰囲気に対する正確な制御にかかっており、望ましい変換を達成します。

ロータリーキルンは単なる加熱容器ではありません。それは、機械的設計(傾斜、回転)と熱プロセス(加熱方法、温度ゾーン)が、処理される材料の特定の化学的および物理的特性に直接対応して設計された動的なシステムです。

核となる設計原理

ロータリーキルンの物理的構造は、2つの主要な目的のために設計されています。極度の熱を閉じ込めることと、その熱を通して材料の動きを制御することです。

キルン本体と傾斜

本体、つまりシェルは、耐熱性の耐火レンガで内張りされた鋼鉄製の円筒です。この内張りは、鋼鉄構造を極端な内部プロセス温度から保護するために重要です。

アセンブリ全体は、水平から通常1%から4%のわずかな傾斜で取り付けられています。この傾斜は、重力を穏やかで一定のコンベヤーとして使用し、材料をキルン内に進める主要なメカニズムです。

回転システム

キルンはライディングリングに取り付けられており、その莫大な重量を一連のサポートホイールまたはトラニオンローラーに分散させます。

通常、電気モーターとギアボックスで構成される強力な駆動アセンブリが、キルンを0.2から5回転/分(RPM)の範囲で低速かつ制御された速度で回転させます。スラストローラーは、傾斜によるキルンの水平方向への滑りを防ぎます。

回転速度は重要な操作上のレバーです。材料がキルン内に留まる時間(滞留時間)を制御し、材料が転がり落ちることで均一な熱暴露を促進します。

シーリングと雰囲気制御

材料投入口と排出端の効率的なシールは不可欠です。これらのシールは、冷たい空気がキルン内に入るのを防ぎ、高温ガスが逃げるのを防ぎます。

この封じ込めにより、多くの化学反応にとって重要である内部雰囲気を正確に制御し、熱効率を改善し、排ガスを管理することで環境コンプライアンスを確保できます。

熱プロセスの習得

キルンの機能の中心は熱の適用です。加熱方法と熱ガスの流れは、キルンの効率と特定のプロセスへの適合性を決定する基本的な設計選択です。

直接加熱と間接加熱

直接加熱式キルンでは、バーナーがシェル内(通常は排出端)に配置され、炎と燃焼ガスが材料と直接接触します。これはセメント製造のような高温用途で一般的です。

間接加熱式キルンでは、回転シェルは外部炉内に囲まれているか、外部の発熱体によって加熱されます。材料は炎に触れることがなく、特定の雰囲気を必要とするプロセスや、製品汚染が懸念される場合に理想的です。

向流ガス流

最大の熱効率のために、ほとんどのキルンは向流フローシステムを使用します。材料は高温側から入り下向きに移動し、低温端のバーナーからの高温ガスは上向きに流れ、材料供給端から排出されます。

この設計は熱交換器として機能します。最も高温のガスは最も処理された材料に遭遇し、より低温のガスは冷たく湿った供給材料に遭遇し、主燃焼ゾーンに到達する前に効率的に予熱します。

温度ゾーンと制御

キルンは均一に加熱されません。材料が長さを移動するにつれて、乾燥、予熱、焼成、冷却などの異なる機能を実行するために、明確な温度ゾーンが設計されています。

最新のシステムでは、それぞれ個別の温度制御を備えた複数の加熱要素またはバーナーのグループが特徴です。これにより、オペレーターは材料の特定の反応速度論に合わせて調整された正確な温度プロファイルを作成できます。

トレードオフと主要な入力の理解

ロータリーキルンの設計は、万能なソリューションではありません。それは、材料自体によって推進される一連の意図的な工学的妥協です。

材料が設計を決定する

供給材料の特性は、キルン設計にとって最も重要な入力です。粒度、かさ密度、水分含有量、および熱特性は、ほぼすべての部品の選択を決定します。

例えば、高密度材料には、より堅牢な駆動システムとサポート構造が必要です。ペレット状の供給材料は、より高いガス速度を許容するため、システムから吹き飛ばされる可能性のある微粉末と比較して、より小さなキルン直径で済みます。

操作上のレバーとその影響

供給速度、回転速度、キルン傾斜、および温度という主要な操作パラメータは、すべて相互に関連しています。いずれか1つを変更すると、他のパラメータに影響します。

例えば、回転速度を上げると、材料の滞留時間が短縮されます。同じ程度の処理を達成するには、オペレーターは供給速度を減らすか、温度を上げる必要があるかもしれません。これは、燃料消費量や耐火材の寿命にさらなる影響を及ぼします。

耐火材内張り:保護 vs 効率

耐火材内張りの選択は、耐久性と熱効率のバランスです。厚く、より堅牢な内張りは、高温や化学的攻撃に対する鋼鉄シェルの保護を向上させます。

ただし、厚い内張りはキルンの内部容積を減らし、断熱材として機能して材料への熱伝達をわずかに遅らせる可能性があります。適切な選択は、プロセスのピーク温度と材料の化学的腐食性に完全に依存します。

プロセスに適した選択をする

ロータリーキルンを最適化するには、その設計と操作パラメータを主要な目標と一致させる必要があります。

- 熱効率の最大化が主な焦点である場合: 熱損失を最小限に抑えるために、両端に高性能シールを備えた向流ガスフロー設計を優先してください。

- デリケートな材料の処理が主な焦点である場合: 燃焼副産物による製品汚染を避け、正確な雰囲気制御を可能にするために、間接加熱システムを検討してください。

- 特定の化学反応の達成が主な焦点である場合: 材料の加熱曲線と滞留時間を正確に管理するために、複数の独立して制御される温度ゾーンを備えた設計に集中してください。

- 摩耗性または高密度材料の取り扱いが主な焦点である場合: 駆動システム、ライディングリング、および耐火材内張りが高機械負荷と摩耗に耐えるように指定されていることを確認してください。

最終的に、成功するロータリーキルン操作は、機械的設計と熱プロセスが変換される材料の特性と完全に調和したときに達成されます。

要約表:

| 側面 | 主な詳細 |

|---|---|

| 設計原理 | 耐火材内張り付き鋼製シェル、傾斜(1-4%)、回転システム(0.2-5 RPM)、雰囲気制御用シール |

| 熱プロセス | 直接または間接加熱、向流ガス流、明確な温度ゾーン(乾燥、予熱、焼成、冷却) |

| 運転制御 | 供給速度、回転速度、温度、傾斜;滞留時間と効率に影響 |

| 材料に関する考慮事項 | 粒度、密度、水分;設計選択と耐火材選択を決定 |

カスタムロータリーキルンソリューションで熱処理を強化する準備はできていますか? KINTEKでは、優れた研究開発と自社製造を活用し、ロータリー炉、マッフル炉、チューブ炉、真空・雰囲気炉、CVD/PECVDシステムなどの高度な高温炉ソリューションを提供しています。当社の強力な深層カスタマイズ能力により、お客様固有の実験要件を正確に満たすことができます。今すぐお問い合わせください。プロセス効率を最適化し、優れた結果を達成する方法についてご相談ください!

ビジュアルガイド

関連製品

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 熱分解の植物の暖房のための電気回転式炉の連続的な働く小さい回転式炉キルン

- 電気回転炉小さな回転炉バイオマス熱分解植物回転炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 電気回転式キルン熱分解の炉の植物機械小さい回転式キルン calciner