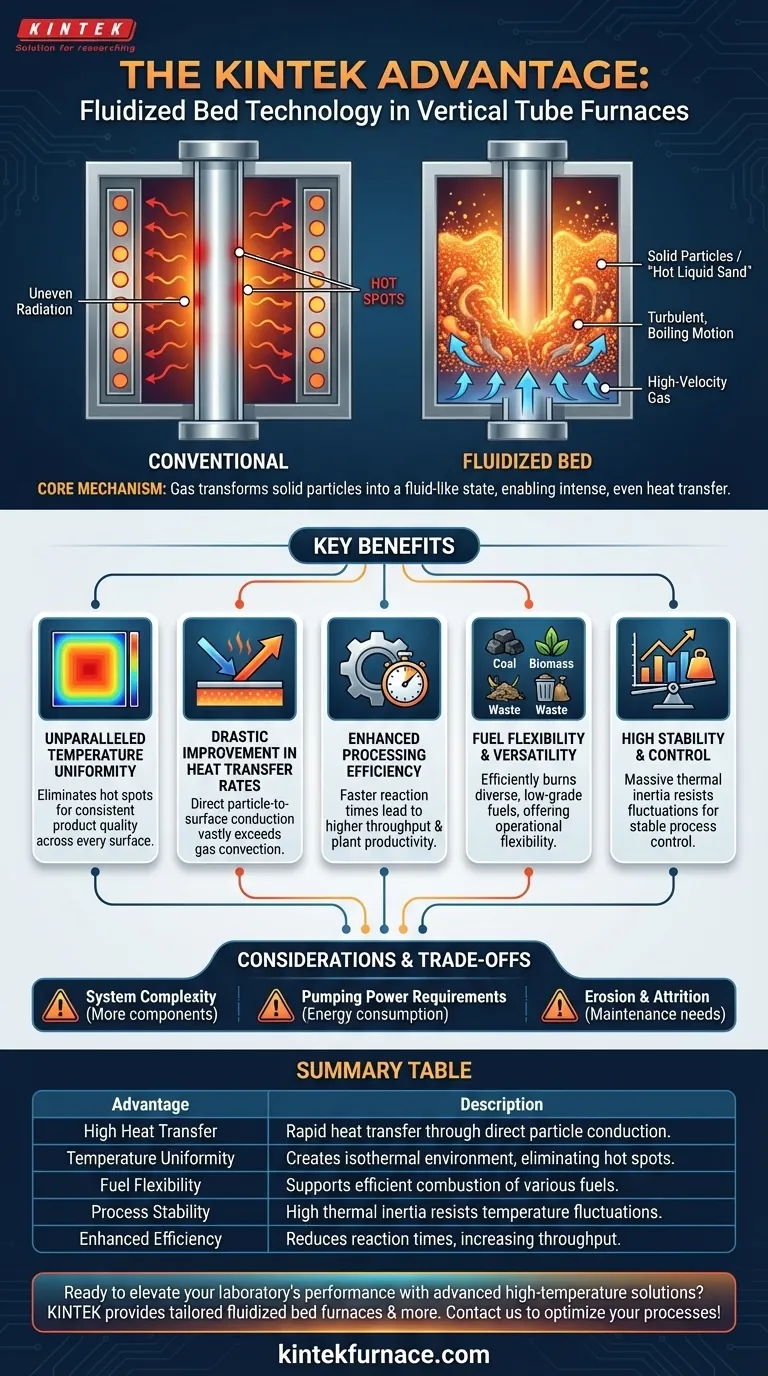

縦型チューブ炉に流動床技術を統合する根本的な利点は、極めて高い熱伝達率とほぼ完全な温度均一性を達成できる点にあります。この組み合わせは、幅広い材料の処理効率を高め、最終製品の品質と一貫性を向上させます。

流動床は、砂のような固体粒子の層を、乱流の流体のような状態に変えます。この「熱い液体状の砂」が炉のチューブを包み込み、単にガスの対流や放射に頼る従来の炉では達成不可能な、激しさと均一性をもって熱を伝達します。

コアメカニズム:流動化が熱伝達をどのように変革するか

利点を理解するためには、まずその原理を理解する必要があります。縦型流動床チューブ炉は、単に高温ガスでチューブを加熱するのではなく、固体媒体を使用して主要な熱伝達を行います。

固体粒子から「流体」を生み出す

微細な固体粒子(砂、アルミナ、触媒粒子など)の層を通過して、高速のガスが上方に強制的に送り込まれます。特定の速度に達すると、ガスの流れが重力に逆らい、粒子が浮遊し、乱流の沸騰運動で移動するようになります。この気体と固体の混合物は、液体と全く同じように振る舞います。

比類のない温度均一性

層内の何百万もの固体粒子が絶えず混沌と混合することにより、等温環境が作られます。ベッドの体積全体が実質的に同一の温度になります。

これにより、従来の炉で問題となるホットスポットが完全に排除され、内部チューブのすべての表面がまったく同じ熱条件にさらされることが保証されます。

熱伝達率の劇的な向上

熱伝達は、気体から表面への伝達よりも、固体粒子から表面への伝達の方がはるかに効率的です。流動床は、何百万もの熱い粒子がチューブ壁に絶えず衝突することにより、この事実を活用します。

この直接伝導により、熱伝達係数は、標準的な対流または放射ベースの炉で見られるものの1桁高い値に達することがあります。

産業プロセスにおける主要な利点

流動床のユニークな熱伝達特性は、発電、化学処理、冶金などの業界全体で、具体的な運用上の利点に直接つながります。

処理効率の向上

熱がプロセスチューブに非常に速く供給されるため、反応時間を大幅に短縮できます。これは、材料の処理能力とプラント全体の生産性の向上に直結します。

優れた材料の品質と一貫性

温度に敏感なプロセスでは、均一性が最も重要です。流動床はホットスポットを排除することにより、製品の熱劣化を防ぎ、望ましくない副反応を減らし、バッチ間で非常に一貫した材料特性を保証します。

燃料の柔軟性と多用途性

流動床内の乱流混合により、低品位の石炭、バイオマス、従来のシステムでは燃焼が困難な産業廃棄物など、さまざまな燃料を効率的に燃焼させることができます。これにより、運用の柔軟性が大幅に向上し、コスト削減の可能性があります。

高い安定性と制御性

粒子層が持つ巨大な熱慣性が強力な温度緩衝材として機能します。急激な温度変動に抵抗するため、燃料供給やプロセス負荷の変動があっても、プロセスは本質的に安定し、制御が容易になります。

トレードオフと制限の理解

この技術は強力ですが、万能の解決策ではありません。客観的な評価には、その固有の複雑性を認識する必要があります。

システムの複雑性

流動床システムは、流動化ガスのためのブロワー、粒子ハンドリングシステム、および微粒子を捕捉するためのサイクロンなど、単純な炉よりも多くのコンポーネントを必要とします。これにより、初期投資コストとメンテナンス要件が増加する可能性があります。

送風動力の要件

粒子層を浮遊させるために必要なファンまたはブロワーは、かなりの量のエネルギーを消費します。この寄生負荷をプラント全体のエネルギー効率計算に組み込む必要があります。

侵食と摩耗(アトリッション)

研磨性粒子の絶え間ない乱流運動は、時間の経過とともに炉のチューブやその他の内部コンポーネントの侵食を引き起こす可能性があります。さらに、ベッド粒子自体が崩壊する(摩耗する)ため、定期的な交換が必要になります。

アプリケーションに応じた適切な選択

適切な加熱技術の選択は、主に達成したいプロセス目標に完全に依存します。

- 主な焦点が最大の処理能力とプロセス速度である場合: 流動床はその優れた熱伝達率により、例外的な選択肢となります。

- 主な焦点が温度に敏感な材料の製品品質である場合: 流動床の比類のない温度均一性が最も重要な利点です。

- 主な焦点が燃料の柔軟性と低品位燃料の燃焼である場合: 流動床の燃焼特性はこの目的に最適です。

- 主な焦点がシンプルさ、低初期コスト、および非重要な加熱である場合: 従来の放射または対流チューブ炉の方が実用的な解決策となる可能性があります。

結局のところ、流動床炉の選択は、システムのシンプルさよりもプロセスの性能と均一性を優先する戦略的な決定となります。

要約表:

| 利点 | 説明 |

|---|---|

| 高い熱伝達 | 固体粒子からの直接伝導を通じて急速な熱伝達を達成し、処理速度を向上させます。 |

| 温度均一性 | 等温環境を作り出し、ホットスポットを排除し、一貫した製品品質を実現します。 |

| 燃料の柔軟性 | 低品位石炭やバイオマスを含む様々な燃料の効率的な燃焼をサポートします。 |

| プロセスの安定性 | 高い熱慣性が温度変動に抵抗し、安定した制御された運用を保証します。 |

| 効率の向上 | 反応時間を短縮し、産業用途における処理能力と生産性を向上させます。 |

最先端の高温ソリューションで研究室のパフォーマンスを向上させる準備はできましたか? KINTEKでは、卓越した研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、流動床炉をはじめとするオーダーメイドのソリューションを提供しています。当社の深いカスタマイズ能力により、お客様固有の実験ニーズに正確に合わせ、優れた熱伝達、均一性、効率を実現します。妥協せず、今すぐお問い合わせいただき、お客様のプロセスを最適化し、研究室でのイノベーションを推進する方法についてご相談ください!

ビジュアルガイド