理想的な焼入れ材は、次の4つの主要な特性によって定義されます。それは、欠陥を引き起こさずに所望の硬度を達成するための特定の冷却プロファイル、一貫した結果を得るための長期安定性、操作上の安全性と環境への配慮、そして全体的な費用対効果です。本質的に、それは高温でワークピースを急速に冷却する必要がありますが、亀裂や歪みを防ぐために金属が臨界変態範囲に入る際にはゆっくりと冷却する必要があります。

単一の「理想的な」焼入れ材という概念は理論上のベンチマークです。実際には、最適な選択は、硬度という冶金学的目標と、寸法の安定性、安全性、コストという実用的な必要性のバランスをとる戦略的なトレードオフとなります。

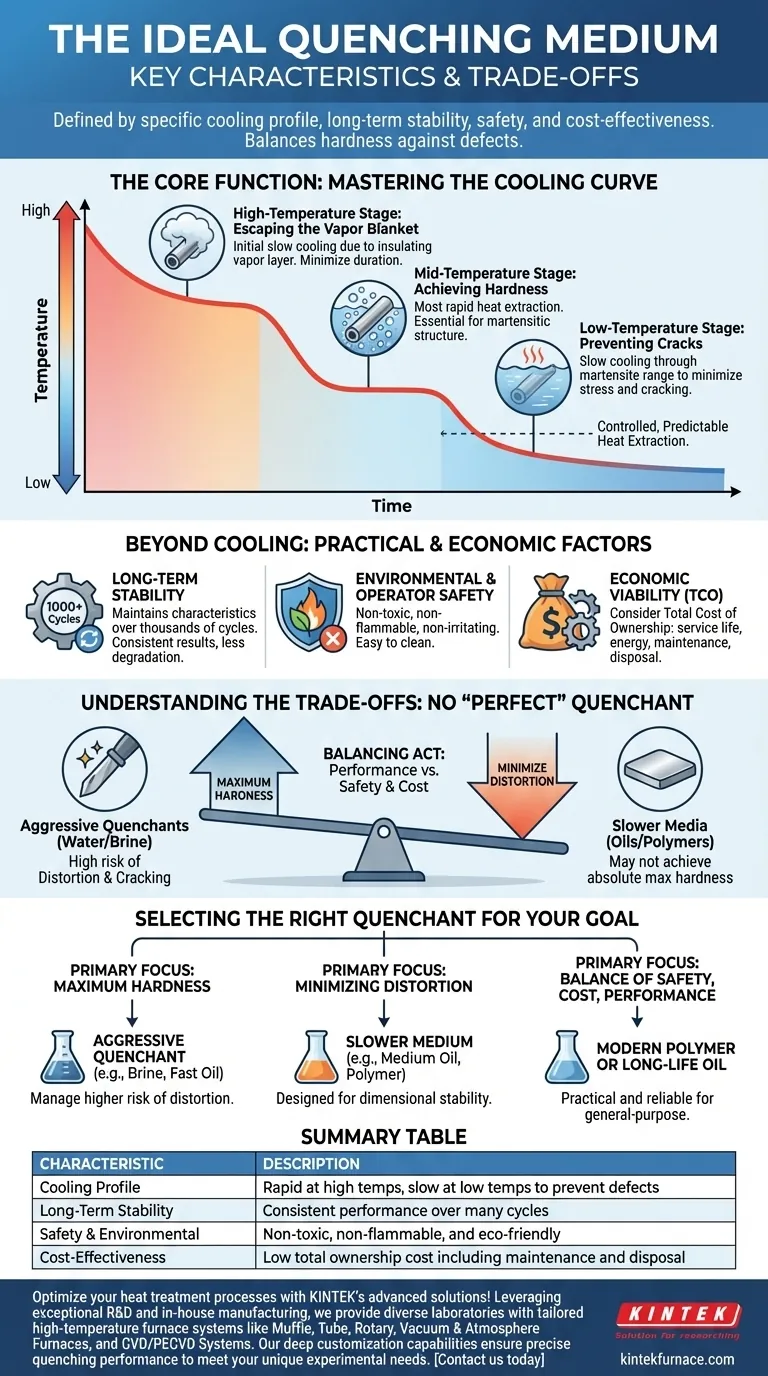

核心機能:冷却曲線の制御

あらゆる焼入れ材の最も重要な特性は、ワークピースから熱を制御され、予測可能な方法で除去する能力です。このプロセスは直線的ではなく、3つの明確な段階に分けることができます。

高温ステージ:蒸気膜からの脱却

高温の部品が焼入れ材に最初に入ると、蒸気膜と呼ばれる蒸気の層が瞬時にその周囲に形成されます。この膜は絶縁体として機能し、初期の冷却速度を劇的に遅くします。理想的な媒体は、できるだけ早く効果的な冷却を開始するために、この段階の持続時間と安定性を最小限に抑えます。

中温ステージ:硬度の達成

蒸気膜が崩壊すると、焼入れ材は核沸騰段階に入ります。ここで、液体の沸騰がワークピースの表面で激しく起こるため、最も急速な熱除去が発生します。この段階での速い冷却速度は、軟らかい微細組織(パーライトなど)の形成を防ぎ、所望の硬化マルテンサイト組織を達成するために不可欠です。

低温ステージ:亀裂の防止

部品がさらに冷却されると、対流冷却段階に入ります。ここでは、沸騰が止まり、熱は対流によってよりゆっくりと除去されます。特に鋼がマルテンサイト開始温度(Ms)と終了温度(Mf)を通過する際には、この範囲で冷却速度が遅いことが重要です。ここで減速することで熱応力が減少し、歪みや焼入れ亀裂のリスクが最小限に抑えられます。

冷却を超えて:実際的および経済的要因

冷却曲線が冶金学的結果を決定しますが、焼入れ材の現実的な実行可能性と信頼性を決定する他の要因がいくつかあります。

長期安定性と一貫性

効果的な媒体は、何千ものサイクルにわたってその冷却特性を維持する必要があります。熱や汚染による劣化は、一貫性のない結果につながり、予測不可能なワークピース品質や高価なプロセス調整が必要になります。安定性は、1000番目の部品が最初の部品と同一に焼入れされることを保証します。

環境およびオペレーターの安全性

現代の製造業では、安全性が非常に重視されています。理想的な媒体は、無毒性、不燃性、およびオペレーターへの非刺激性である必要があります。有害なヒュームを発生させず、過酷な化学薬品を必要とせずに部品から容易に洗浄できる必要があります。

経済的な実行可能性(総所有コスト)

初期購入価格は方程式の一部にすぎません。真に費用対効果の高い焼入れ材は、その耐用年数、メンテナンス要件、加熱または冷却のためのエネルギー消費、および廃棄コストを含む総所有コストを考慮に入れます。

トレードオフの理解:「完璧な」焼入れ材は存在しない

すべての焼入れ材は妥協を表しています。これらのトレードオフを理解することが、情報に基づいた決定を下す鍵となります。

硬度 vs. 歪み

これは基本的な冶金学的トレードオフです。水やブライン(塩水)のような攻撃的な焼入れ材は、最大の硬度のために非常に速い冷却を提供しますが、巨大な内部応力を発生させ、反りや亀裂のリスクを高くします。オイルのような遅い媒体は部品に対して穏やかですが、最大の硬度に達しない場合があります。

性能 vs. 安全性とコスト

水は安価で、不燃性で、効果的ですが、その冷却曲線はしばしば攻撃的すぎ、制御が困難です。従来のオイルは優れた制御を提供しますが、火災の危険とヒュームをもたらします。最新のポリマー焼入れ材はこのギャップを埋め、調整可能な冷却速度と強化された安全性を提供しますが、より高価である可能性があり、より厳密な濃度管理が必要です。

目標に合わせた適切な焼入れ材の選択

あなたの選択は、特定のワークピースの主要な目的に基づいている必要があります。

- 最大の硬度が主な焦点の場合:ブラインまたは高速調合油のような攻撃的な焼入れ材を選択しますが、歪みのリスクが高くなることに対処する準備をしてください。

- 歪みの最小化が主な焦点の場合:中速焼入れ油や寸法安定性用に設計されたポリマー焼入れ材のような、より遅い、より制御された媒体を選択します。

- 安全性、コスト、性能のバランスが主な焦点の場合:最新のポリマー焼入れ材または高品質で長寿命の焼入れ油が、一般用途の熱処理にとって最も実用的で信頼性の高い選択肢となることがよくあります。

結局のところ、適切な焼入れ材の選択とは、手元の特定の冶金学的タスクにツールを合わせることなのです。

要約表:

| 特性 | 説明 |

|---|---|

| 冷却プロファイル | 高温で急速、低温でゆっくりと、欠陥を防ぐため |

| 長期安定性 | 多くのサイクルにわたる一貫した性能 |

| 安全性と環境 | 無毒性、不燃性、環境に優しい |

| 費用対効果 | メンテナンスと廃棄を含む低い総所有コスト |

KINTEKの先進的なソリューションで熱処理プロセスを最適化しましょう! 卓越したR&Dと社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムなどの多様な実験室向けにカスタマイズされた高温炉システムを提供します。当社の深いカスタマイズ能力は、お客様固有の実験ニーズを満たす正確な焼入れ性能を保証します。今すぐお問い合わせいただき、当社のラボの効率と結果をどのように向上させられるかをご相談ください!

ビジュアルガイド