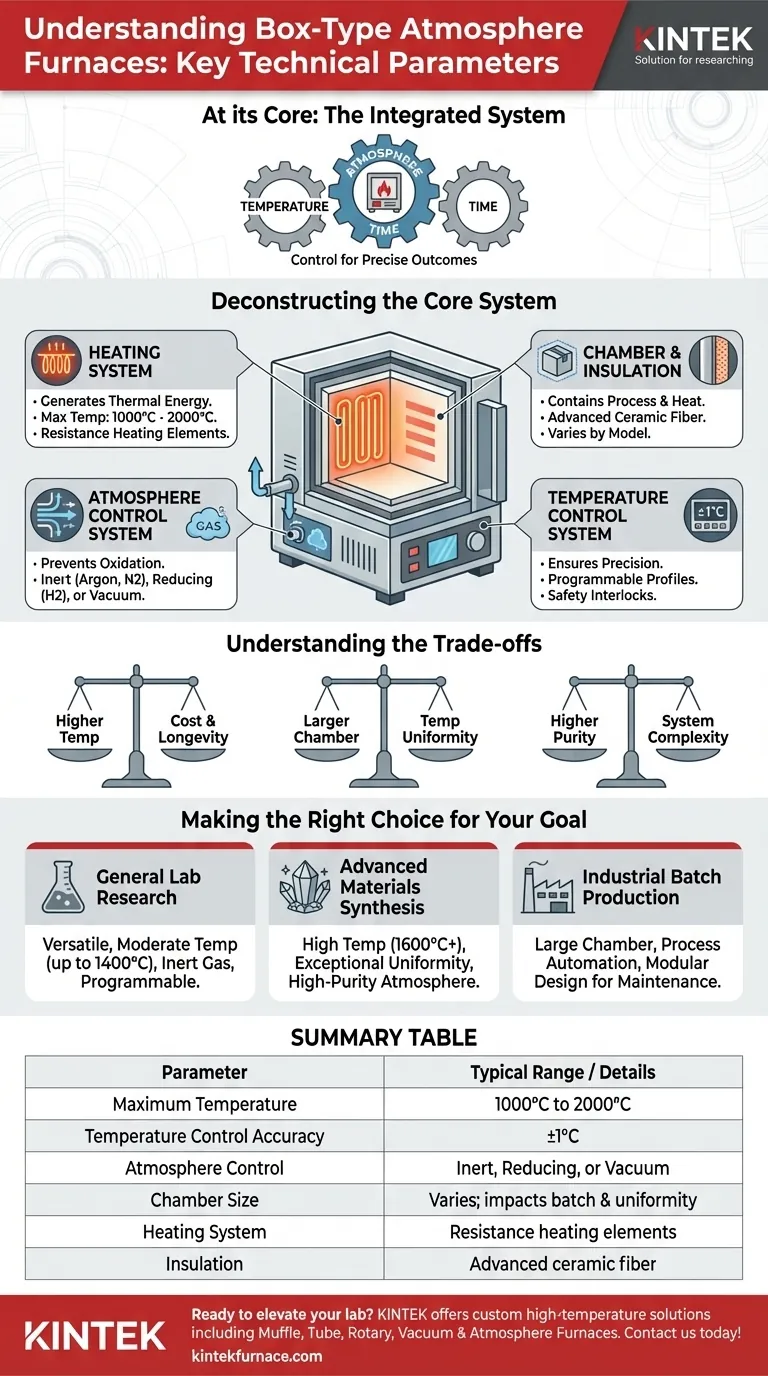

ボックス型雰囲気炉は、その核心において、温度、雰囲気、時間の3つの重要な変数を制御する能力によって定義されます。この制御を定量化する一般的な技術的パラメーターには、最大温度範囲(通常1000°Cから2000°C)、温度制御精度(多くの場合±1°C以内)、雰囲気制御システムのタイプ(例:不活性ガスまたは還元ガス)、および物理的なチャンバーサイズが含まれます。

ボックス型雰囲気炉の仕様を理解することは、数字を暗記することではありません。それは、炉を統合されたシステムとして捉え、加熱要素から断熱材に至るまでの各パラメーターが、材料に対して正確で再現可能な結果を達成する能力に直接影響を与えるものとして見ることです。

コアシステムを解剖する

ボックス型雰囲気炉は、目的のために構築された環境です。その設計は、開放された空気中では不可能な、非常に特定の条件を作成し維持することに焦点を当てています。そのパラメーターを理解するには、まずその構成要素を理解する必要があります。

加熱システム:熱エネルギーを生成する

炉の主な機能は、熱を生成することです。これは、その最大温度とそれを生成する要素によって決定されます。

ほとんどのモデルは抵抗加熱を使用しており、電気が特殊な発熱体(抵抗線など)を通過することで熱エネルギーを生成します。基本的なプロセスでは1000°Cから、先進的なセラミックスでは2000°Cを超える最大到達温度は、これらの要素の材料によって決定される主要な仕様です。

チャンバーと断熱材:プロセスを収容する

炉チャンバーは、作業が行われる密閉された箱です。その内部寸法は、一度に処理できる材料の最大サイズと容量を決定します。

チャンバーを囲むのは、高性能の断熱材であり、通常は高度なセラミックファイバーです。この断熱材は、熱損失を最小限に抑え、エネルギー効率を確保し、チャンバー内の安定した均一な温度を維持するために不可欠です。

雰囲気制御システム:決定的な機能

このシステムは、雰囲気炉を標準炉と区別するものです。その目的は、周囲の空気(約21%の酸素を含む)を特定のガスに置き換えることで、高温での酸化やその他の不要な化学反応を防ぐことです。

一般的なオプションは次のとおりです。

- 不活性雰囲気:アルゴンや窒素などのガスを使用して、非反応性環境を作成します。

- 還元雰囲気:水素などのガスを使用して、材料表面から酸素を積極的に除去します。

- 真空条件:空気を排気してほぼ真空状態を作成しますが、これはより特殊なモデルの機能です。

このシステムの有効性は、チャンバーシールの品質とガス供給システムの精度によって決定されます。

温度制御システム:精度を確保する

再現性にとって最も重要なシステムである温度コントローラーは、発熱体を管理します。現代の炉は、高度なプログラマブルコントローラーを備えており、精密な熱制御を、多くの場合±1°Cの精度で保証します。

これにより、ユーザーは複数の段階、ランプ、ソークを含む複雑な加熱プロファイルを実行でき、すべてのプロセスが consistent で再現可能であることを保証します。運用上の信頼性を確保するために、安全インターロックも統合されています。

トレードオフを理解する

炉の選択には、性能とコスト、複雑さのバランスを取ることが含まれます。理想的な仕様は、常に意図する用途に結びついています。

温度範囲とコスト・寿命

より高い温度を達成するには、より特殊で高価な発熱体と断熱材が必要です。これらの高性能コンポーネントは、多くの場合、動作寿命が短く、交換費用が高くなるため、最大温度能力と長期的な運用コストの間には直接的なトレードオフが生じます。

チャンバーサイズと温度均一性

大きなチャンバーでは、全体積にわたって完全に均一な温度を維持することがより困難になります。ホットスポットとコールドスポットが発生し、結果の一貫性に影響を与える可能性があります。高度な炉は、複数の加熱ゾーンと洗練されたコントローラーでこれに対処しますが、これによりシステムにかなりのコストと複雑さが加わります。

雰囲気の純度とシステム設計

高純度の不活性雰囲気を維持するには、優れたチャンバーシールとより複雑なガス管理システムが必要です。わずかな漏れでも酸素や水分などの汚染物質が侵入し、デリケートなプロセスを損なう可能性があります。単純で低コストの炉は、大量の熱処理には適しているかもしれませんが、ほぼ完璧な雰囲気条件を必要とする用途には不十分です。

目標に合った適切な選択をする

「最高の」炉とは、その技術的パラメーターがプロセス要件に完全に合致するものです。情報に基づいた決定を下すために、一次目標に基づいて仕様を評価してください。

- 主な焦点が一般的な研究室研究である場合:中程度の温度範囲(最大1200°C〜1400°C)、不活性ガス用の信頼性の高い雰囲気制御、および精密なプログラマブルコントローラーを備えた多用途炉が、多くの場合最も実用的な選択肢です。

- 主な焦点が高度な材料合成である場合:高い最大温度(1600°C以上)、優れた温度均一性、および堅牢で高純度な雰囲気システムを優先してください。

- 主な焦点が産業バッチ生産である場合:大きなチャンバーサイズ、プロセス自動化、ユーザーフレンドリーなインターフェース、およびダウンタイムを最小限に抑えるためのメンテナンスを簡素化するモジュラー設計に焦点を当ててください。

各パラメーターが内部環境にどのように直接影響するかを理解することで、特定の科学的または産業的目標のための精密なツールとして機能する炉を選択できます。

要約表:

| パラメーター | 代表的な範囲 / 詳細 |

|---|---|

| 最大温度 | 1000°C〜2000°C |

| 温度制御精度 | ±1°C |

| 雰囲気制御 | 不活性(例:アルゴン、窒素)、還元(例:水素)、または真空 |

| チャンバーサイズ | モデルによって異なる。バッチ容量と温度均一性に影響する |

| 加熱システム | 抵抗線などの要素による抵抗加熱 |

| 断熱材 | エネルギー効率と安定性のための高度なセラミックファイバー |

カスタムのボックス型雰囲気炉で、研究室の能力を向上させる準備はできていますか?KINTEKは、卓越した研究開発と自社製造を駆使して、マッフル炉、チューブ炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムなどの高度な高温ソリューションを提供しています。当社の徹底したカスタマイズにより、お客様の炉が、一般的な研究から高度な材料合成、産業生産に至るまで、独自の実験ニーズに正確に合致するように保証します。今すぐお問い合わせください。信頼性の高い高性能機器でお客様のプロセスを最適化する方法についてご相談ください!

ビジュアルガイド

関連製品

よくある質問

- ラボ用炉の雰囲気を制御する主な2つの目的は何ですか?材料の保護と変形をマスターする

- 吸熱性雰囲気とは何か、またどのように生成されるのか?金属の精密熱処理をマスターする

- 多孔質アルミナ基板の合金濡れ性試験において、予備焼成に高温炉を使用する必要があるのはなぜですか?

- アルゴン雰囲気を使用する理由は何ですか?高温プロセスにおける材料の純度を保証するため

- 不活性ガス雰囲気炉で利用可能な構成にはどのようなものがありますか?熱処理に最適な組み合わせを見つけましょう

- サトウキビバガスの前処理において、恒温乾燥炉を使用する主な目的は何ですか?理由を見つけよう

- 雰囲気炉はどのような産業で一般的に使用されていますか?高温プロセスの精度を引き出す

- 低真空雰囲気炉ではどのようなタイプの真空ポンプが使用されますか?費用対効果の高い加熱のための信頼できるロータリーベーンポンプ