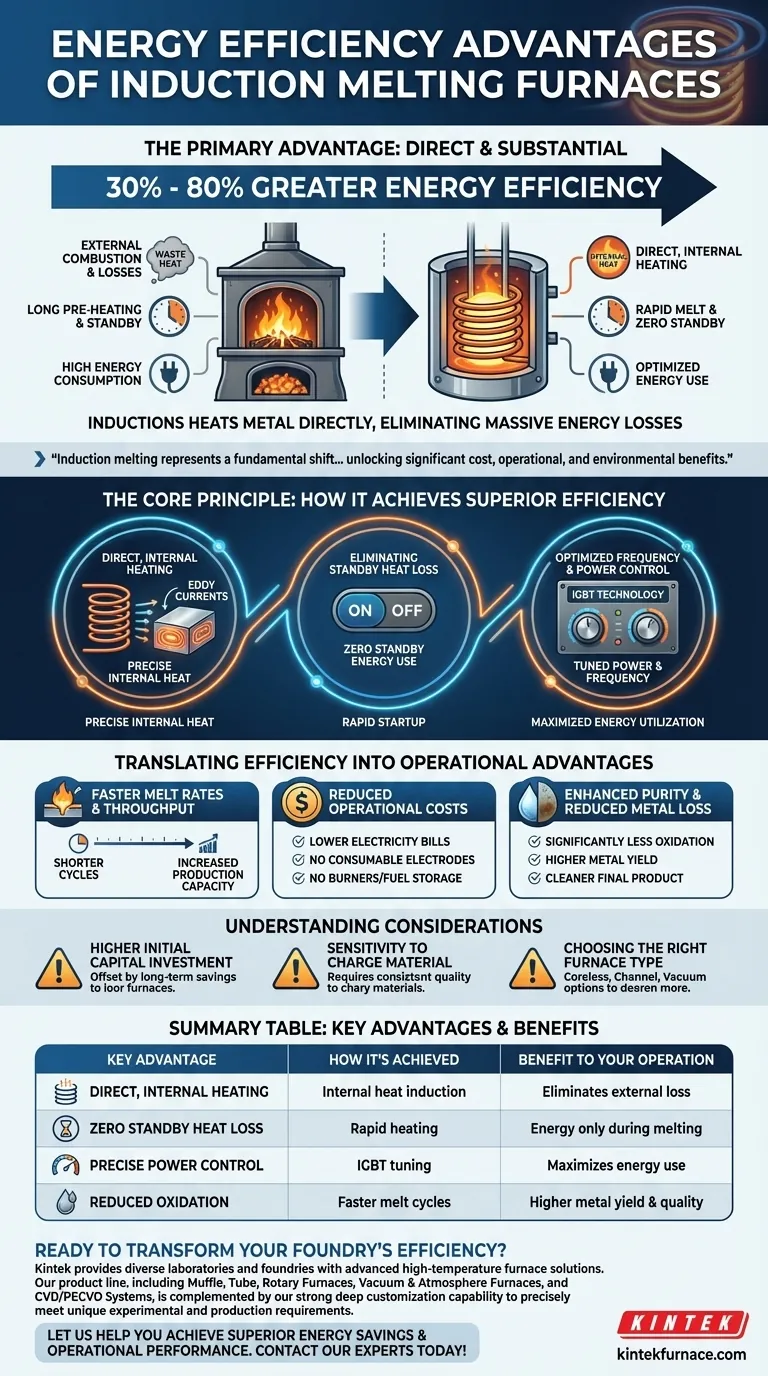

主な利点は直接的かつ実質的です。従来の燃料式炉や電気アーク炉と比較して、誘導溶解炉は30%から80%高いエネルギー効率を提供します。これは、誘導が金属を直接内部から加熱するため、外部燃焼、熱伝達、および待機運転に伴う莫大なエネルギー損失を排除できることによって達成されます。

誘導溶解は、加熱の哲学における根本的な変化を表しています。電磁場を使用して対象材料の内部で熱を生成することにより、外部加熱方法に固有の無駄を回避し、大幅なコスト、運用、および環境上の利点をもたらします。

核心原理:誘導がいかに優れた効率を達成するか

誘導溶解の利点を理解するには、まずその独自の加熱メカニズムを理解する必要があります。熱い環境を作り出すために燃料を燃焼させる従来の炉とは異なり、誘導炉は金属自体を熱源に変えます。

直接的、内部加熱

誘導炉は、強力なコイルを使用して変動する磁場を生成します。金属のような導電性材料がこの磁場内に置かれると、金属内に渦電流として知られる強い電流が誘導されます。これらの電流に対する金属の自然な抵抗により、正確で迅速な内部熱が生成されます。このプロセスは、外部の炎や発熱体から空気やるつぼの壁を介して熱を伝達しようとする際に発生する莫大なエネルギー損失を回避します。

待機熱損失の排除

従来の炉は、長い予熱サイクルや耐火ライニングへの熱衝撃を避けるために、溶解の間に高温に保つ必要があることがよくあります。この待機状態は、生産的な出力がゼロであるにもかかわらず、莫大な量のエネルギーを消費します。対照的に、誘導炉は完全に停止できます。電荷を非常に迅速に(多くの場合数分で)加熱するため、待機熱損失はゼロであり、エネルギーは能動的な溶解プロセス中にのみ消費されます。

最適化された周波数と電力制御

最新の誘導システム、特にIGBT(絶縁ゲートバイポーラトランジスタ)技術を使用するシステムは、電力と周波数を正確に制御できます。これにより、システムを金属の種類、電荷のサイズ、溶解の段階に完全に調整できます。これにより、ほぼすべてのキロワットのエネルギーが効果的に使用され、無駄が最小限に抑えられます。

効率を運用上の利点に変換する

この基本的なエネルギー効率は、スループットから材料コストまで、鋳造工場の運用全体を改善する連鎖的な利点をもたらします。

より速い溶解速度とスループット

加熱が非常に直接的かつ迅速であるため(数秒で2,000°F以上に達する能力がある)、溶解サイクルは大幅に短縮されます。この「溶融までの時間」の劇的な短縮により、より連続的なワークフローが可能になり、より多くの床面積を追加することなく施設の全体的な生産能力が向上します。

運用コストの削減

効率は電気代を直接削減しますが、節約はそれだけではありません。誘導炉は消耗電極、バーナー、または燃料貯蔵インフラを必要としません。これにより、可燃性燃料の購入、貯蔵、および取り扱いのコストが排除され、これらの複雑なシステムに関連するメンテナンスが削減されます。

純度の向上と金属損失の削減

誘導溶解の速度は、溶融金属が大気にさらされる時間を最小限に抑えます。これにより、より遅い方法と比較して、酸化(ドロスやスラグの形成)が大幅に減少します。その結果、チャージ材料からの金属収率が高くなり、よりクリーンで高品質な最終製品が得られます。真空誘導システムでは、この利点が最大化され、チタンのような高反応性合金を汚染なく溶解できます。

トレードオフと考慮事項の理解

非常に効率的である一方で、誘導技術は、それ自身の考慮事項なしに普遍的な解決策ではありません。

初期設備投資の増加

誘導炉を動かす技術は、単純なキューポラ炉や抵抗炉よりも洗練されています。したがって、初期の購入および設置コストは通常高くなります。この投資は、エネルギーおよび運用費用の削減により、時間の経過とともに相殺されます。

チャージ材料への感度

誘導炉は、既知で一貫した品質のチャージで最高の性能を発揮します。非常に大きくかさばるスクラップは、より小さく均一な破片よりも効率的に溶けない場合があります。同様に、ひどく汚染された、または汚れたスクラップは、溶融物に不純物を導入し、最終的な化学組成に影響を与える可能性があります。

適切な炉タイプの選択

「誘導炉」という用語は、いくつかの設計をカバーしています。コアレス炉はさまざまな合金に非常に柔軟に対応できますが、チャンネル炉は単一合金の大量の保持と溶解に非常に効率的です。真空誘導炉は、最高の純度を達成するための特殊なシステムです。用途に合わないタイプを選択すると、潜在的な効率向上が損なわれる可能性があります。

鋳造工場に最適な選択をする

誘導技術の採用に関する決定は、特定の運用目標と一致している必要があります。

- エネルギーコストの削減と柔軟性の最大化が主な焦点である場合:IGBT駆動のコアレス誘導炉は、高効率とさまざまな合金および溶解サイズに対応できる汎用性の最適な組み合わせを提供します。

- 高純度または反応性合金の製造が主な焦点である場合:真空誘導溶解(VIM)炉は正しい選択です。その主な利点は汚染防止であり、これは効率的な加熱方法によって可能になります。

- 単一合金の大量かつ連続的な溶解が主な焦点である場合:チャンネル誘導炉は、このタスクに非常に効率的であり、金属を温度に保持するためのエネルギー消費が非常に少ない、大型の連続供給リザーバーとして機能します。

最終的に、誘導技術の採用は、初期投資は高くなりますが、効率、製品品質、および環境コンプライアンスにおいて長期的に大きな利益をもたらす戦略的な決定です。

要約表:

| 主な利点 | 達成方法 | 運用上の利点 |

|---|---|---|

| 直接的、内部加熱 | 電磁場が金属チャージ内に直接熱を誘導します。 | 外部熱伝達によるエネルギー損失を排除します。 |

| 待機熱損失ゼロ | 急速加熱により、溶解の間に炉を停止できます。 | エネルギーは能動的な溶解中にのみ消費され、コストを削減します。 |

| 精密な電力制御 | IGBT技術により、特定の金属や溶解段階に合わせて調整できます。 | エネルギー使用を最大化し、無駄を最小限に抑えます。 |

| 酸化の削減 | より速い溶解サイクルにより、金属が大気にさらされる時間を最小限に抑えます。 | 金属収率の向上とよりクリーンな最終製品品質。 |

鋳造工場の効率を変革する準備はできていますか?

優れた研究開発と社内製造を活用し、KINTEKは、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む製品ラインに加え、独自の実験および生産要件を正確に満たすための強力な深いカスタマイズ能力により、多様な研究室や鋳造工場に高度な高温炉ソリューションを提供しています。

優れた省エネルギーと運用性能の達成をお手伝いします。 お客様の具体的なニーズについて、今すぐ当社の専門家にお問い合わせください!

ビジュアルガイド