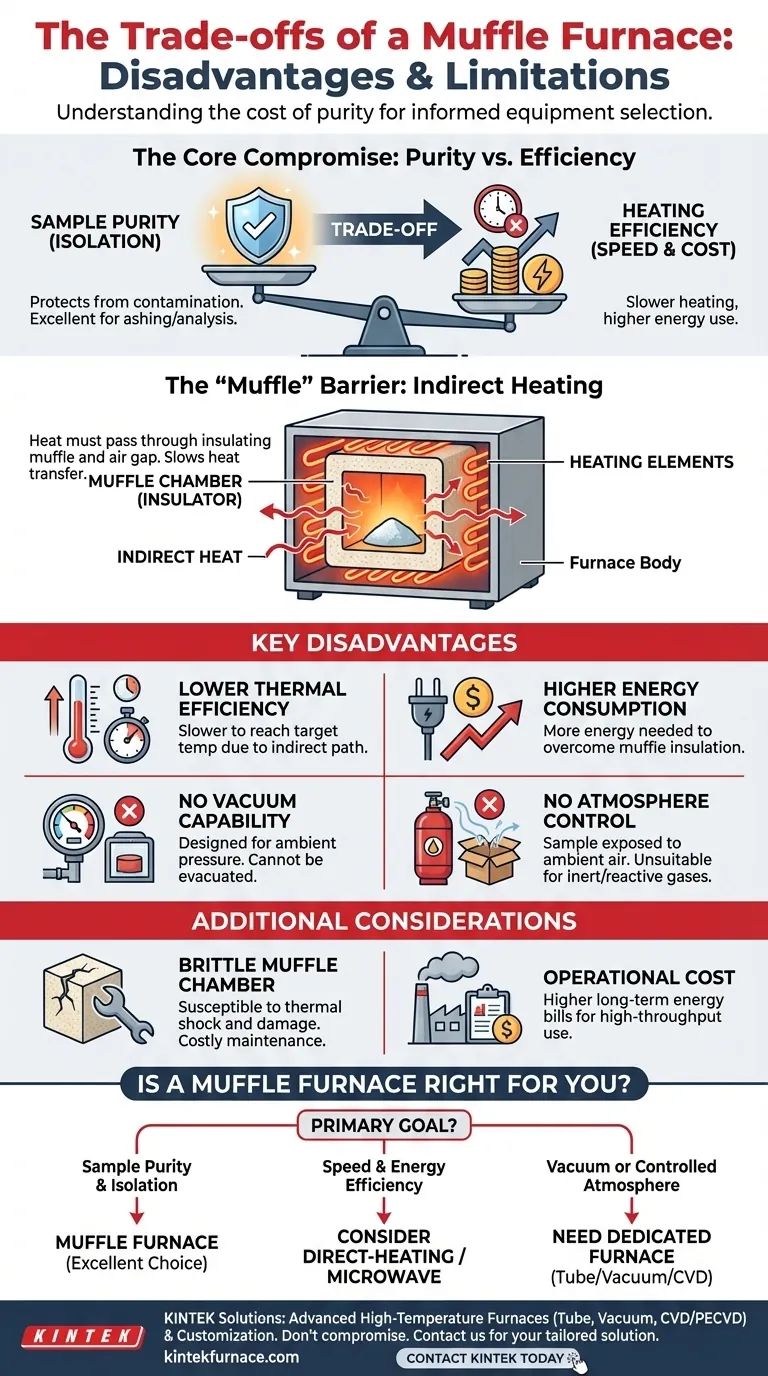

多くの用途で不可欠である一方で、マッフル炉はその設計上の特定のトレードオフによって、他の用途には不向きとなっています。主な欠点は、加熱効率の低さ、関連するエネルギー消費の高さ、そして真空下で運転できないことです。これらの制限は、炉の主な利点でもある「マッフル」チャンバー、つまり試料を加熱要素から隔離する構造に直接起因しています。

マッフル炉の主な欠点は、試料の純度を確保するための設計から生じます。加熱要素と材料との直接接触を防ぐ断熱チャンバーは、熱伝達の障壁としても機能し、直接加熱法と比較して熱効率を低下させ、エネルギーコストを増加させます。

核心的な妥協点:間接加熱

「マッフル炉」という名前は、加熱される材料を収容する、断熱された密閉チャンバーである「マッフル」に由来します。このコンポーネントを理解することが、炉の限界を理解する鍵となります。

マッフルの目的

マッフルの役割は、加熱要素と試料の間にバリアを作ることです。これにより、要素からの汚染を防ぎ、処理される材料の化学的純度を保証します。

この設計は、灰化、化学分析、または汚染が結果を損なう可能性のある材料の熱処理などの用途に優れています。

結果:熱効率の低下

この保護バリアは断熱材でもあります。要素からの熱は、まず空気の隙間を介して放射し、次にマッフルの壁を伝導して試料に到達する必要があります。

この間接的な加熱経路は、要素から試料への直接放射よりも本質的に効率が低くなります。その結果、マッフル炉は目標温度に到達するまでに時間がかかることがよくあります。

結果:エネルギー消費の増加

熱効率の低さと熱損失を補うために、炉はより多くのエネルギーを消費する必要があります。

高温を維持するためには、加熱要素がマッフルを通して熱を押し出すためにより懸命に動作する必要があり、より効率的な炉の種類と比較して、長期的な運転コストが高くなります。

重要な用途の制限

マッフル炉を一部の作業に最適にする設計は、他の作業には全く不向きです。これは万能な高温ツールではありません。

真空を生成する能力の欠如

標準的なマッフル炉は真空用途向けには設計されていません。チャンバーとドアのシールは、排気されることを想定しておらず、大気圧向けに作られています。

敏感な金属や先進セラミックスの焼結など、酸化を防いだりガスを除去したりするために真空を必要とするプロセスでは、専用の真空炉が適切な選択肢となります。

反応性雰囲気への不適合性

マッフルは試料を加熱要素から保護しますが、チャンバー内部の雰囲気を制御するわけではありません。試料は、ボックスを満たしている周囲の空気(主に窒素、酸素、アルゴン)にさらされたままになります。

プロセスで不活性雰囲気(純粋なアルゴンなど)や反応性雰囲気(水素など)が必要な場合は、ガス流能力を備えた管状炉が必要な機器となります。

トレードオフの理解

マッフル炉を選択することは、その主な利点である純度と、本質的な非効率性および制限との比較検討を伴います。

純度 対 効率

これが基本的なトレードオフです。マッフル炉は、汚染から隔離することにより試料の純度を優先します。この純度の代償は、加熱効率の低下と処理サイクルの遅延です。

もしあなたの用途が、直接加熱要素からの軽微な汚染の可能性を許容できるのであれば、他の種類の炉の方がより速く、よりエネルギー効率の高い性能を提供する可能性があります。

コスト:初期費用 対 運転費用

マッフル炉は購入費用が比較的安価な場合があります。しかし、エネルギー消費量が多いということは、機器の寿命にわたって運転コストが高くなることを意味します。

高スループットの産業用途では、この高いエネルギー請求額が重要な財政的要因になる可能性があります。

安全性とメンテナンス

他の高温機器と同様に、安全性は極めて重要です。セラミック製マッフル自体は、急激な加熱や冷却、または不適切な取り扱いにより熱衝撃を受けやすく、脆くなる可能性があります。

ひびの入ったマッフルは炉の主要機能を損なう可能性があり、交換費用が高くなるため、主要なメンテナンス上の考慮事項となります。

あなたの用途にマッフル炉は適していますか?

適切な炉を選択するには、あなたの主な目標を明確に理解する必要があります。情報に基づいた決定を下すために、このガイドを使用してください。

- 試料の純度と汚染防止が主な焦点である場合: マッフル炉は優れた選択肢です。そのコア設計は試料の隔離のために構築されています。

- 速度と最大のエネルギー効率が主な焦点である場合: 間接的な性質が本質的に熱伝達を遅らせるため、直接加熱炉またはマイクロ波炉を評価すべきです。

- 真空または制御されたガス雰囲気下での処理が主な焦点である場合: 専用の真空炉または管状炉が必要です。標準的なマッフル炉ではこれらの環境を提供できないためです。

これらの本質的な制限を理解することで、適切な熱処理ツールを選択し、結果が正確かつ効率的に得られることを保証できます。

要約表:

| 欠点 | 主な影響 |

|---|---|

| 熱効率の低さ | マッフルチャンバーを介した間接的な熱伝達による加熱サイクルの遅延。 |

| エネルギー消費の高さ | 断熱マッフルを加熱するために必要なエネルギーによる運転コストの増加。 |

| 真空機能の欠如 | 真空環境を生成できず、酸化に敏感なプロセスでの使用が制限される。 |

| 雰囲気制御の欠如 | 試料は周囲の空気にさらされ、不活性または反応性ガス雰囲気には不向き。 |

| マッフルチャンバーの脆さ | セラミック製マッフルは熱衝撃や損傷を受けやすく、慎重なメンテナンスが必要。 |

特定のプロセスに合わせた高温ソリューションが必要ですか?

標準的な機器の限界を理解することは、あなたの独自の要件に最適な炉を選択するための第一歩です。マッフル炉のトレードオフは、速度、雰囲気制御、または真空条件を要求する用途には不向きです。

KINTEKがこれらの課題を解決します。当社は卓越した研究開発と社内製造を活用し、多様な研究所に先進的な高温炉ソリューションを提供しています。ガス雰囲気用の管状炉、重要な環境用の真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインナップは、お客様固有の実験ニーズに正確に応えるための強力な深層カスタマイズ能力によって補完されています。

機器の制限によって結果を妥協しないでください。当社の専門家が、純度、効率、または雰囲気制御のいずれであっても、お客様のアプリケーションの主な焦点に優先順位を付けた炉の選択またはカスタム構築をお手伝いします。

KINTEKに今すぐお問い合わせいただき、ラボに最適な熱処理ツールを見つけるための個別相談をご利用ください。

ビジュアルガイド