本質的に、従来の冷間成形および焼結と比較した場合の熱間プレス加工の主な欠点は、大幅に高いコストと低い生産速度です。熱間プレス加工は優れた材料を生成しますが、より複雑でエネルギー集約的なプロセスであるため、大量生産やコストに敏感な用途にはあまり適していません。

これら2つの粉末冶金技術の選択は、どちらが普遍的に「優れているか」ではなく、根本的なトレードオフにかかっています。熱間プレス加工は、コストと速度を犠牲にして最終的な材料の品質と密度を優先しますが、冷間成形と焼結はスケーラビリティとコスト効率を優先します。

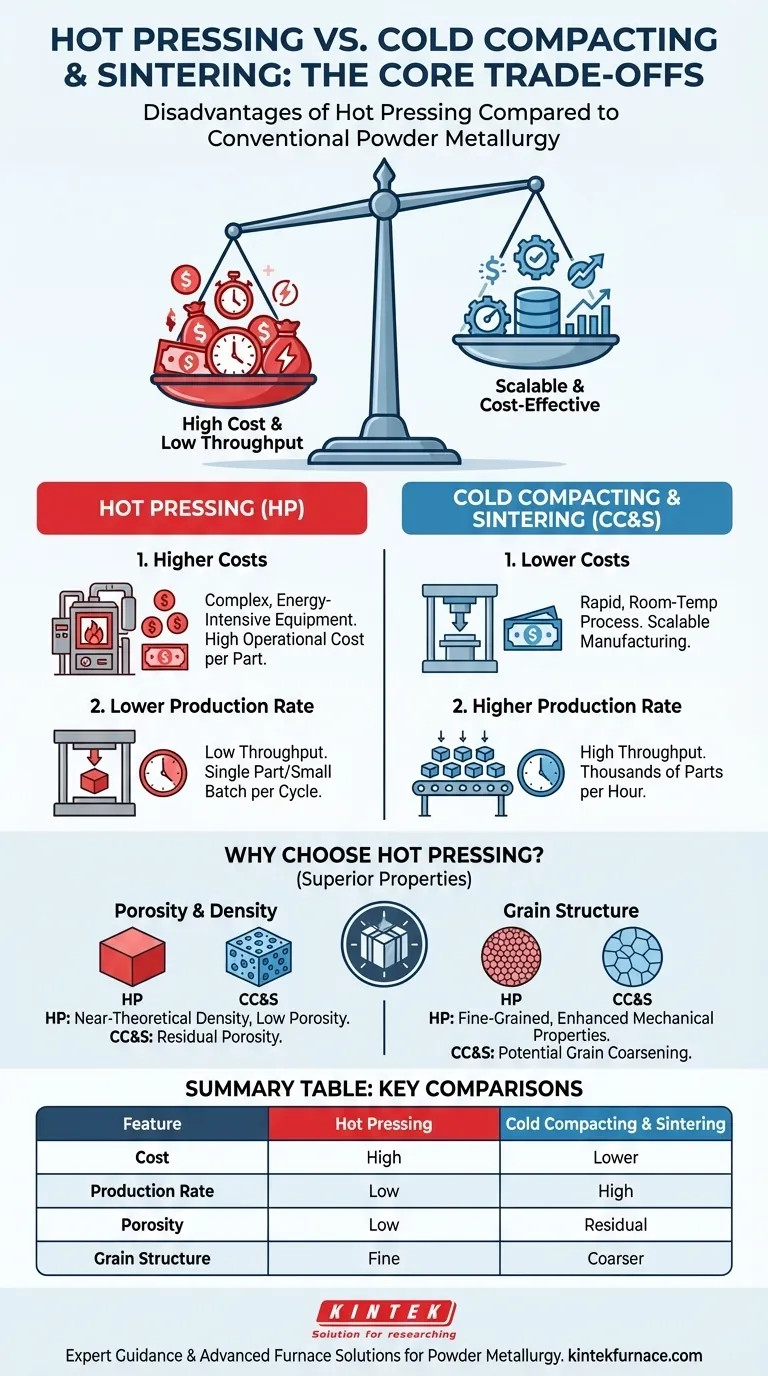

主な欠点:コストと生産性

熱間プレス加工プロセスフローを採用する際の最も重大な2つの欠点は、その設備投資と限られたスループットです。これらの要因により、量産においては採用されないことがよくあります。

高い設備費用とエネルギーコスト

熱間プレス加工に必要な機械は、本質的により複雑です。極端な温度と高圧を同時に安全に処理する必要があり、堅牢なエンジニアリングと高価な材料が要求されます。

この二重作用プロセスは、エネルギー消費も非常に大きいです。すべてのサイクルで金型と粉末を加熱するため、大量の電力を消費し、部品あたりの運転コストを押し上げます。

低い生産スループット

生産性は重要な制約です。熱間プレス機は通常、自己完結型の加熱・プレスサイクル内で一度に1つの部品またはごく少量のバッチしか処理しません。

対照的に、冷間成形は室温での高速なスタンピングプロセスであり、1時間あたり数千個の「グリーン」部品を製造できます。これらの部品は、別の炉で大規模なバッチで焼結できるため、高度にスケーラブルな製造ラインが構築されます。

トレードオフの理解:なぜ熱間プレス加工を選ぶのか?

その欠点にもかかわらず、熱間プレス加工が使用されるのには理由があります。それは、冷間成形と焼結だけでは達成が困難な材料特性を実現できるからです。

空隙率と密度への影響

熱間プレス加工における熱と圧力の同時適用は、粉末粒子間の空隙を効果的に排除します。これにより、理論密度に近く、空隙率が極めて低い部品が得られます。

一方、冷間成形および焼結では、最終部品に残留空隙率が残ることがよくあります。これは機械的強度、耐久性、疲労に対する耐性を損なう可能性があります。

結晶粒組織の制御

熱間プレス加工は非常に微細な結晶粒組織を促進します。加熱中に加えられる圧力は結晶粒の成長を物理的に抑制し、これは硬度や靭性などの機械的特性を向上させるために不可欠です。

従来の焼結(圧力なし)で使用される高温は、結晶粒の粗大化を引き起こし、最終製品の全体的な機械的性能を低下させる可能性があります。

時間のパラドックスの解説

全体的な熱間プレス加工プロセスのスループットは低いですが、実際の高密度化フェーズは驚くほど速く、通常わずか3分から10分しかかかりません。

対照的に、従来の焼結では、完全な高密度化を達成するために炉内で1〜2時間かかることがあります。主な違いはバッチサイズです。その2時間の間に冷間成形された数千個の部品を焼結できますが、熱間プレス機は1つしか製造できません。

用途に応じた正しい選択

適切なプロセスを選択するには、プロジェクトの主な目的を明確に理解する必要があります。

- 大量生産とコスト効率が主な焦点の場合: 比類のないスケーラビリティと部品あたりの低コストを求めて、冷間成形と焼結を選択します。

- 最高の性能と密度が主な焦点の場合: 機械的故障が許されない重要な部品を製造する場合は、熱間プレス加工を選択します。

- 先進材料が主な焦点の場合: 熱間プレス加工は、従来の方法ではうまく焼結しないセラミックスや特殊合金を完全に高密度化するための唯一の実行可能な方法であることがよくあります。

最終的に、あなたの決定は、部品の工学的要件と製造の経済的現実のバランスにかかっています。

要約表:

| 欠点 | 熱間プレス加工 | 冷間成形とサイジング |

|---|---|---|

| コスト | 高い設備費用とエネルギーコスト | 部品あたりのコストが低い |

| 生産速度 | スループットが低い、バッチ処理 | スループットが高い、スケーラブル |

| 空隙率 | 理論密度に近い、低空隙率 | 残留空隙率が残る可能性がある |

| 結晶粒組織 | 微細結晶粒、特性向上 | 結晶粒の粗大化の可能性 |

粉末冶金プロセスのために適切な高温炉の選択について専門的なガイダンスが必要ですか? KINTEKでは、卓越したR&Dと社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの高度なソリューションを提供しています。当社の強力な深いカスタマイズ能力により、高性能な熱間プレス加工であれ、スケーラブルな焼結であれ、お客様固有の実験要件を満たすことができます。今すぐお問い合わせいただき、研究室の効率を最適化し、優れた材料成果を達成しましょう!

ビジュアルガイド

関連製品

- 真空ホットプレス炉マシン加熱真空プレス

- 真空ホットプレス炉機 加熱真空プレス管状炉

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 高圧実験室用真空管状炉 水晶管状炉

- セラミックファイバーライナー付き真空熱処理炉