化学気相成長法(CVD)の主な欠点は、高い運転コスト、厳しいプロセス要件、および重大な安全上の懸念です。これらの課題は、化学反応に必要な高温、高価でしばしば危険な前駆体ガス、そして均一で高品質な膜を得るために堆積環境を制御することの複雑さから生じています。

化学気相成長法は、高純度、高性能の薄膜を製造する上で比類のないものですが、その欠点は些細な不便ではありません。これらは、コスト、安全性、および運転の複雑さにおける基本的なトレードオフであり、目的とする材料特性と慎重に比較検討する必要があります。

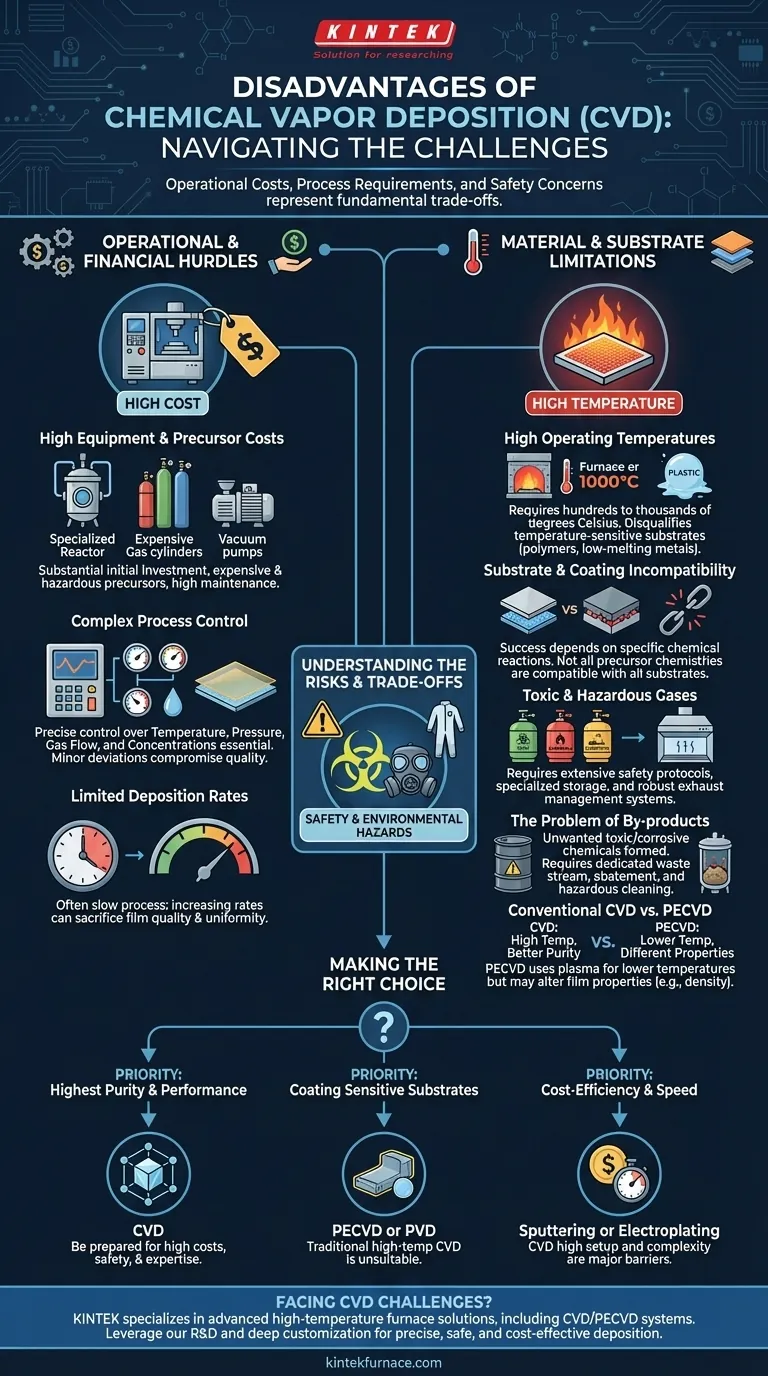

運転上および財政上の障害

CVDがあなたの目的にとって実行可能なプロセスであるかどうかを理解するためには、まずその大きな運転上および財政上の要求を考慮に入れる必要があります。これらの要因は、参入障壁として最も高くなることがよくあります。

高い装置と前駆体のコスト

CVD反応炉とその関連システム(真空ポンプ、ガス供給、排気処理)への初期投資は莫大です。これらのシステムは、高温や腐食性の化学物質を扱うために特殊な設計を必要とします。

さらに、膜の化学的構成要素である前駆体ガスは、特に高純度または特殊な材料に必要なものは非常に高価になる可能性があります。これらの複雑な装置の継続的なメンテナンス費用も、高い総所有コストに寄与します。

複雑なプロセス制御

完璧な膜を達成するには、温度、圧力、ガス流量、化学濃度など、複数の変数を同時に正確に制御する必要があります。

わずかなずれでも、膜の厚さ、均一性、組成が損なわれる可能性があります。この複雑さは、洗練された制御システムと高度な技術を持つオペレーターを必要とし、運用上のオーバーヘッドを増加させます。

限られた堆積速度

CVDはしばしば比較的遅いプロセスです。基板表面での化学反応には時間がかかり、これは大規模生産におけるスループットを制限する可能性があります。速度を上げることは可能ですが、それは多くの場合、膜の品質や均一性を犠牲にすることになります。

材料および基板の制限

運転コストを超えて、CVDにはその適用を制限する固有の物理的および化学的制限があります。

高い運転温度

従来のCVDプロセスは、化学反応に必要なエネルギーを供給するために、多くの場合、数百度から千度以上の高温で動作します。

この熱要件により、ポリマーや特定の低融点金属など、多くの温度に敏感な基板は直ちに使用できなくなります。高温は、コーティングしようとしている材料自体を損傷または破壊する可能性があります。

基板とコーティングの非互換性

CVDの成功は、基板表面で特定の化学反応が起こるかどうかにかかっています。すべての前駆体化学がすべての基板材料と互換性があるわけではないため、コーティングと部品の可能な組み合わせが制限される可能性があります。

トレードオフと固有のリスクの理解

CVDの「欠点」は、それが非常に効果的である化学そのものと深く結びついています。これらのトレードオフを理解することが、その適合性を判断する鍵となります。

安全上および環境上の危険性

CVDで使用される多く前駆体ガスは、非常に有毒、可燃性、または腐食性があります。このため、有害な副生成物を放出前に中和するための広範な安全プロトコル、特殊な保管、および堅牢な排気管理システムが必要になります。

漏洩や不適切な取り扱いのリスクは、人員と環境に重大な危険をもたらすため、安全インフラは交渉不可能な費用となります。

副生成物の問題

目的の膜を形成する化学反応は、望ましくない化学副生成物も生成します。これらの物質は有毒で腐食性がある可能性があり、専用の廃棄物ストリームと除去システムを必要とします。時間の経過とともに、これらの副生成物は反応器内に蓄積することもあり、危険を伴う定期的な洗浄サイクルが必要になります。

従来のCVDとプラズマ強化CVD(PECVD)

温度の制限を克服するために、プラズマ強化CVD(PECVD)などのバリアントが開発されました。PECVDはプラズマを使用して前駆体ガスを活性化し、はるかに低い温度での堆積を可能にします。

ただし、これには独自のトレードオフが生じます。温度に敏感な基板での作業を可能にする一方で、PECVD膜は、高温で生成された膜と比較して、異なる特性(低密度や水素の取り込みなど)を持つ場合があります。

用途に合わせた正しい選択

成膜方法の選択は、その能力と欠点をあなたの主な目的に合わせる必要があります。

- もしあなたの主な焦点が可能な限り最高の膜純度と性能であれば: CVDはしばしば最良の選択肢ですが、必要な装置、安全インフラ、およびプロセスに関する専門知識に多額の投資をする覚悟が必要です。

- もしあなたの主な焦点が温度に敏感な基板(例:プラスチック)のコーティングであれば: 従来の高温CVDは全く適していません。PECVDなどの低温バリアントや、物理気相成長法(PVD)などの代替技術を調査する必要があります。

- もしあなたの主な焦点がコスト効率または迅速で柔軟な生産であれば: CVDの高いセットアップコスト、プロセスの複雑さ、および安全性のオーバーヘッドにより、スパッタリングや電気めっきなどの他の方法がより実用的な選択肢となります。

これらの欠点を理解することは、化学気相成長法をその強みで活用しつつ、その重大な制限を尊重するための第一歩です。

要約表:

| 欠点のカテゴリ | 主要な問題 |

|---|---|

| 運転上および財政上 | 高い装置および前駆体コスト、複雑なプロセス制御、限られた堆積速度 |

| 材料および基板 | 高い運転温度、基板の非互換性 |

| 安全上および環境上 | 有毒/危険なガス、副生成物の管理、安全インフラの必要性 |

| トレードオフ | 膜品質に対する温度制限(例:PECVDの代替) |

CVDの課題に直面していますか? KINTEKは、CVD/PECVDシステムを含む先進的な高温炉ソリューションを専門としており、お客様固有の実験的ニーズに合わせて深くカスタマイズしています。正確で安全、かつコスト効率の高い薄膜堆積のために、当社の卓越したR&Dと社内製造を活用してください。今すぐお問い合わせいただき、お客様のラボの能力をどのように最適化できるかご相談ください!

ビジュアルガイド

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 1700℃石英またはアルミナ管高温ラボ用管状炉