バッチ炉の主な欠点は、手動による取り扱いによる運転の非効率性、治具によるエネルギー消費の増加、そして加熱の不均一性による製品品質の一貫性のなさです。これらの要因により、プロセスの均一性とエネルギー効率が極めて重要となる大量生産、自動化された製造環境には不向きです。

バッチ炉は多様な生産ロットに対して柔軟性を提供しますが、その本質的な設計は大きなトレードオフをもたらします。中心的な課題は、この柔軟性と、プロセスの再現性、エネルギー効率、および最新の自動化された生産ラインとの統合における固有の欠点とのバランスを取ることです。

生産フローとエネルギー使用における非効率性

一連の主な欠点は、操作の根本的な「バッチ」性質に由来します。連続プロセスとは異なり、各ロットごとに作業を停止・開始する必要があり、ボトルネックを生み出し、過剰なエネルギーを消費します。

手動による取り扱いが自動化を中断させる

通常の生産ラインでは、部品を手動で取り出し、バッチ炉での処理のためにグループ化する必要があります。オペレーターは、バスケットやラックなどの治具に部品を装填し、それを炉内に設置します。

この手動のステップが自動化された生産ラインの流れを中断させ、人件費と取り扱いエラーの可能性をもたらします。

エネルギー消費の増加

部品を保持するために必要な治具(バスケット、ラック、カート)も、大きな熱質量を表します。この「デッドロード(無駄な負荷)」は、製品とともにサイクルごとに加熱および冷却されなければなりません。

このプロセスは、製品の処理に使われない大量のエネルギーを消費し、総運転コストを増加させます。

全体的な処理時間の長期化

部品を一度にバッチ処理することは、製品が熱処理サイクルを継続的に通過する連続炉を使用するよりも遅くなる可能性があります。

大量生産の場合、個々のバッチの装填、取り出し、加熱、冷却に費やされる時間は、すぐに主要な生産のボトルネックになる可能性があります。

プロセスの再現性という課題

これらの炉において、大きなバッチ内のすべての部品で均一な結果を得ることは、持続的なエンジニアリング上の課題です。

加熱の不均一性の高いリスク

炉の熱源の近くにある部品は、負荷の中心にある部品よりも必然的に速く加熱され、より高い温度に達します。

この温度勾配は、バッチ全体で一貫性のない冶金特性、硬度、または硬化を引き起こし、製品の品質と信頼性を損なう可能性があります。

慎重な監視の必要性

加熱の不均一性のリスクがあるため、バッチ炉はすべての部品が適切な熱処理を受けることを保証するために慎重な監視が必要です。

これは、部品の各部分間の温度差が大きくなり、管理するために特別に最適化された温度プロファイルが必要となる、大型または複雑な部品で特に重要です。

トレードオフと制約の理解

効率と一貫性という主要な問題以外にも、特定の設計や用途が考慮すべきさらなる欠点をもたらします。

雰囲気炉における汚染リスク

低真空バッチ炉など、制御された雰囲気を必要とするプロセスの場合、高真空システムと比較して汚染のリスクが高くなる可能性があります。

この制約は、半導体や先進材料産業など、極端な清浄度が要求される用途には不向きであることを意味します。

物理的な設置面積と準備エリア

バッチ炉、特に大型の横型モデルは、かなりの工場床面積を必要とすることがあります。

装置本体に加えて、装填前にバッチが組み立てられ、冷却後に分解される準備エリアのためのスペースを確保する必要があり、運用上のフットプリントをさらに増大させます。

あなたの用途にバッチ炉は適していますか?

適切な炉を選択するには、その柔軟性と固有の制約を比較検討する必要があります。あなたの生産目標が決定要因となるべきです。

- 主な焦点が大量生産、標準化された生産である場合: スループットの最大化とプロセスの再現性確保のためには、連続炉の方がより良い投資となるでしょう。

- 主な焦点が多様な、少量、または複雑な部品の処理である場合: バッチ炉は必要な柔軟性を提供しますが、加熱の不均一性を軽減し、高いエネルギーコストを考慮するようにプロセスを設計する必要があります。

- 主な焦点が高純度処理である場合: 標準的なバッチ炉は許容できない汚染をもたらす可能性があり、特殊な高真空システムが必要になる場合があります。

これらの欠点を理解することで、特定の運用ニーズと品質基準に合致する適切な熱処理技術を選択することができます。

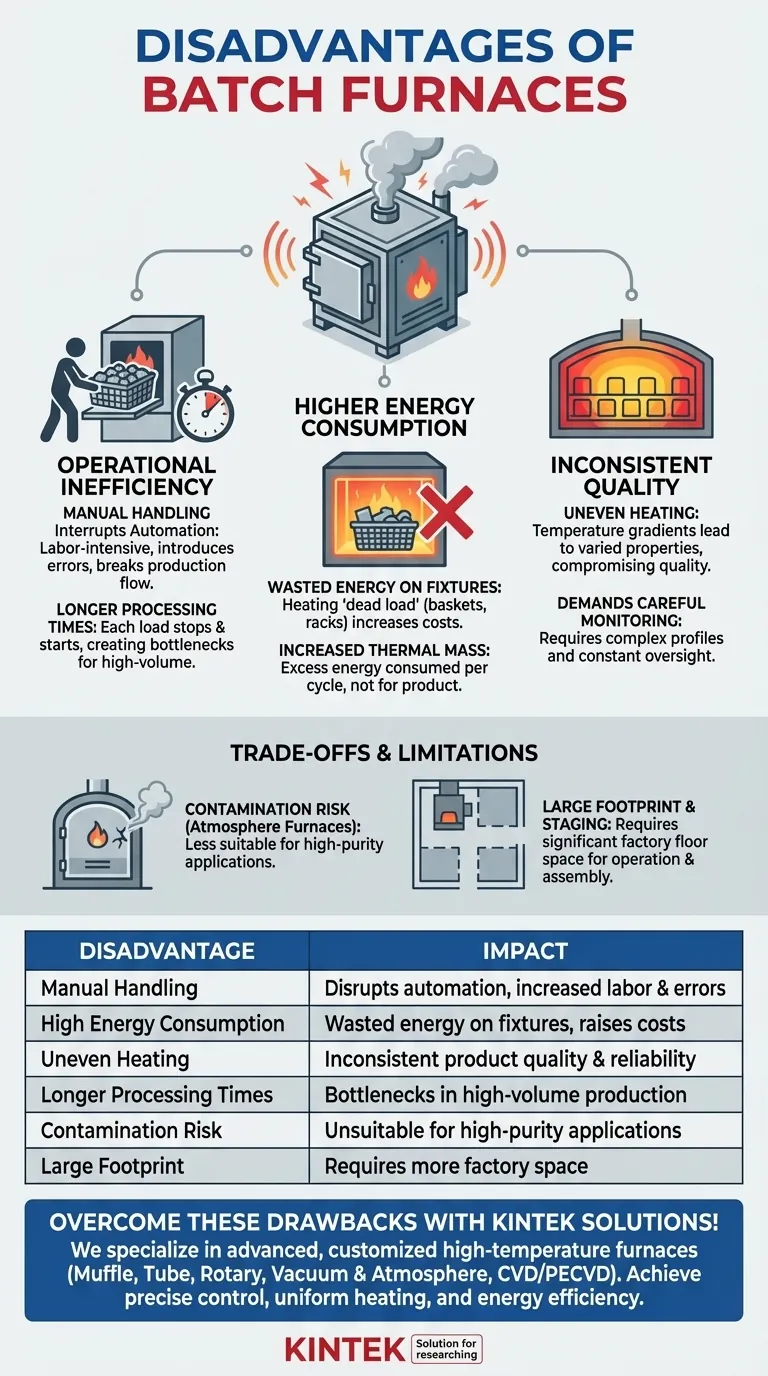

要約表:

| 欠点 | 影響 |

|---|---|

| 手動による取り扱い | 自動化を中断させ、人件費とエラーを増加させる |

| 高いエネルギー消費 | 治具でのエネルギーの浪費、運転コストの増加 |

| 加熱の不均一性 | 製品品質と信頼性の一貫性のなさにつながる |

| 処理時間の長期化 | 大量生産におけるボトルネックを引き起こす |

| 汚染リスク | 半導体などの高純度用途には不向き |

| 大きなフットプリント | 準備と運転のためにより多くの工場スペースを必要とする |

バッチ炉の非効率性に悩んでいませんか? KINTEKは、お客様のニーズに合わせて調整された高度な高温炉ソリューションを専門としています。優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、そして強力な深いカスタマイズ能力を備えたCVD/PECVDシステムを提供しています。材料科学、製造業、研究のいずれの分野であっても、当社のソリューションは精密な温度制御、均一な加熱、エネルギー効率を保証し、バッチ炉の欠点を克服します。信頼性の高いカスタマイズされた機器で熱処理工程を強化する方法について、今すぐお問い合わせください!

ビジュアルガイド