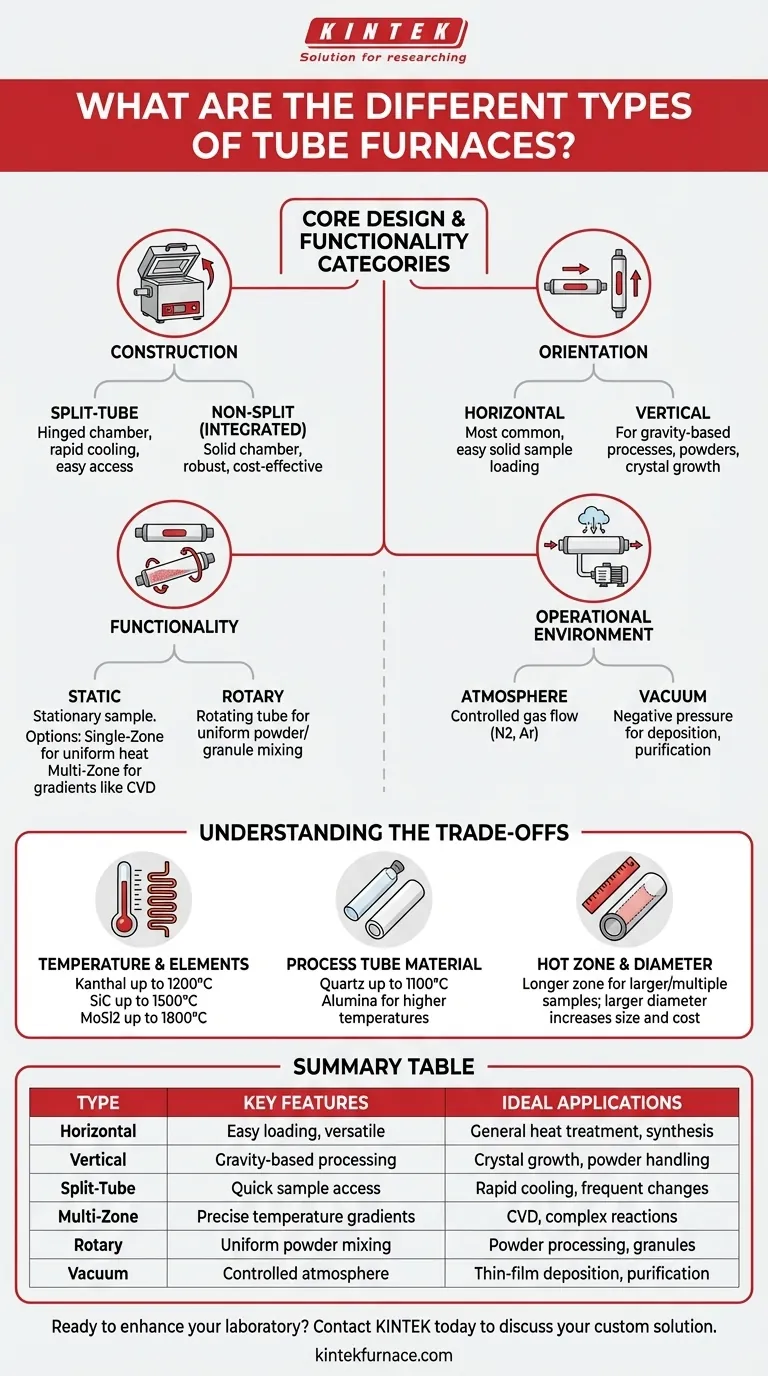

本質的に、管状炉はその物理的な構造、サンプル処理能力、そして作り出す雰囲気環境によって分類されます。主なタイプは、その向き(水平または垂直)、構造(分割型または非分割型)、機能性(静止型または回転型)、および加熱ゾーンの数(単一または多区域型)によって定義され、それぞれ特定の科学プロセスに合わせて調整されています。

炉の「タイプ」という概念は、特定の設計機能の短縮形です。重要なタスクはタイプを選択することではなく、炉の向き、構造、熱制御、雰囲気能力を、アプリケーションの正確な要件に合わせることです。

コア設計:炉の構築と向き

最も基本的な選択は、炉の物理的な配置から始まります。この決定は、サンプルとの相互作用方法や実行できるプロセスの種類に影響を与えます。

分割型 vs. 非分割型(一体型)構造

分割型管状炉は、加熱室がヒンジで開閉し、2つの半分に分かれるのが特徴です。この設計により、エンドシールや接続された機器を邪魔することなく、プロセスチューブを簡単に配置または取り外すことができます。迅速な冷却や頻繁なサンプル交換が必要な実験に最適です。

非分割型(または一体型)炉は、単一の堅固な加熱室を持っています。プロセスチューブは一端から挿入されます。この設計は一般的にシンプルで堅牢であり、標準的な長時間の加熱タスクにはより費用対効果が高い場合があります。

垂直型 vs. 水平型

水平型炉は最も一般的な構成です。主な利点は、ボートやトレイに固体サンプルを投入しやすいことです。汎用性が高く、広範囲の一般的な熱処理および合成アプリケーションに適しています。

垂直型炉は、直立して配置されます。この設計は、高温での材料の「垂れ下がり」を防ぐ、粉末や液体を処理する、ブリッジマン法のような特定の結晶成長方法など、重力が要因となるプロセスに優れています。

機能型:炉がサンプルを処理する方法

基本的な構造を超えて、炉は加熱方法とプロセス中のサンプルの処理方法によって区別されます。

静止型炉(単一および多区域型)

これは、加熱中にサンプルが静止したままになる標準的な炉です。単一区域型炉には、1組の加熱要素と1つのコントローラーがあり、チューブの中央に均一な高温ゾーンを提供します。

多区域型炉には、チューブの長さに沿って2、3、またはそれ以上の独立した加熱区域があり、それぞれが独自のコントローラーを持っています。これにより、より長く、より精密な均一温度ゾーンを作成したり、化学気相成長(CVD)のようなプロセスに不可欠な制御された温度勾配を確立したりできます。

回転型および振動型炉

回転型炉は、プロセスチューブ全体を連続的に回転させます。このタンブリング動作は、粉末や顆粒を処理する上で重要であり、すべての粒子が均一に加熱され、プロセス雰囲気に曝されることを保証します。

振動型炉は同様の混合機能を提供しますが、完全な回転ではなく、前後に揺動することによって行います。これは、よりデリケートな材料や特定の反応速度論に有益な場合があります。

操作環境:雰囲気と圧力の制御

最後の主要な分類は、プロセスチューブ内の環境に関するものであり、これは現代の材料科学において最も重要な変数となることがよくあります。

雰囲気炉

これは、ほとんどの管状炉の基本的な機能です。窒素、アルゴン、または反応性ガス混合物などの制御されたガスをチューブに通し、サンプルに特定非酸化性または反応性環境を作り出すことが含まれます。

真空炉

真空炉は、負圧下で動作するように設計されています。真空密閉されたシールとフランジを使用して、加熱前に大気中の空気を排気します。これは、酸素や窒素との不要な反応を防ぐために不可欠であり、多くの薄膜堆積および精製プロセスの前提条件です。低真空から高真空(例:10⁻⁵ torr)まで、さまざまな真空レベルを達成できます。

トレードオフの理解

炉の選択には、性能とコストのバランスが必要です。以下の主要な仕様は、このトレードオフの主な要因となります。

温度範囲と発熱体

最高使用温度は、発熱体の材料を決定します。カンタル(FeCrAl)発熱体は最大1200℃まで使用されます。炭化ケイ素(SiC)発熱体は最大1500℃に達します。最高温度である1800℃までは、二ケイ化モリブデン(MoSi2)発熱体が必要です。高温対応能力が高まると、コストが大幅に増加します。

プロセスチューブ材料

チューブ自体は、プロセスの条件に耐える必要があります。石英チューブは一般的で比較的安価であり、サンプルの目視観察が可能ですが、通常1100℃程度に制限されます。それ以上の高温では、アルミナ製の不透明なセラミックチューブが必要です。

ホットゾーンとチューブ直径

ホットゾーンは、設定温度を維持するチューブの長さです。ホットゾーンが長くなると、より大きなサンプルや複数の小さなサンプルを一度に処理できます。チューブ直径は、サンプルの最大サイズを決定します。寸法が大きくなると、炉のサイズ、消費電力、および全体的なコストが増加します。

アプリケーションに適した炉の選択

選択は、実験または生産目標に完全に左右されるべきです。

- 一般的な材料の焼鈍または合成に重点を置く場合:適切な温度定格を持つ標準的な単一区域型水平炉が、最も汎用性が高く、費用対効果の高い出発点となります。

- 化学気相成長(CVD)に重点を置く場合:前駆体分解と膜成長に必要な精密な温度勾配を作成するには、多区域型水平炉が不可欠です。

- 粉末または顆粒の均一な加熱に重点を置く場合:プロセスの一貫性と完全な反応を保証するには、回転管状炉が不可欠です。

- 迅速なサンプルアクセスまたは複雑な密閉型装置の使用に重点を置く場合:分割型管状炉の利便性は、時間と労力を大幅に節約します。

最終的に、適切な管状炉とは、その機能がプロセスの重要な変数を直接可能にし、制御するものです。

要約表:

| タイプ | 主な特徴 | 理想的な用途 |

|---|---|---|

| 水平型炉 | 簡単な投入、汎用性 | 一般的な熱処理、合成 |

| 垂直型炉 | 重力利用処理 | 結晶成長、粉末処理 |

| 分割型炉 | 迅速なサンプルアクセス | 急速冷却、頻繁な交換 |

| 多区域型炉 | 精密な温度勾配 | CVD、複雑な反応 |

| 回転型炉 | 均一な粉末混合 | 粉末処理、顆粒 |

| 真空炉 | 制御された雰囲気 | 薄膜堆積、精製 |

お客様の研究室の能力を、特注の管状炉ソリューションで強化する準備はできていますか? KINTEKでは、優れた研究開発と自社製造を活かし、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムを含む高度な高温炉を提供しています。当社の強力な深掘りカスタマイズ能力により、お客様固有の実験要件に正確にお応えします。今すぐお問い合わせください。当社のソリューションがお客様の研究をどのように推進できるかご相談ください!

ビジュアルガイド

関連製品

- 真空シール連続作業回転式管状炉 回転式管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 1400℃高温石英アルミナ管状実験室炉