CVD(化学気相成長)炉は、その稼働圧力、温度、および使用する化学前駆体によって定義されます。主な種類は、大気圧CVD(APCVD)、低圧CVD(LPCVD)、プラズマCVD(PECVD)、有機金属CVD(MOCVD)です。それぞれ、異なる材料や用途の薄膜堆積を最適化するために、特定の条件を作り出すように設計されています。

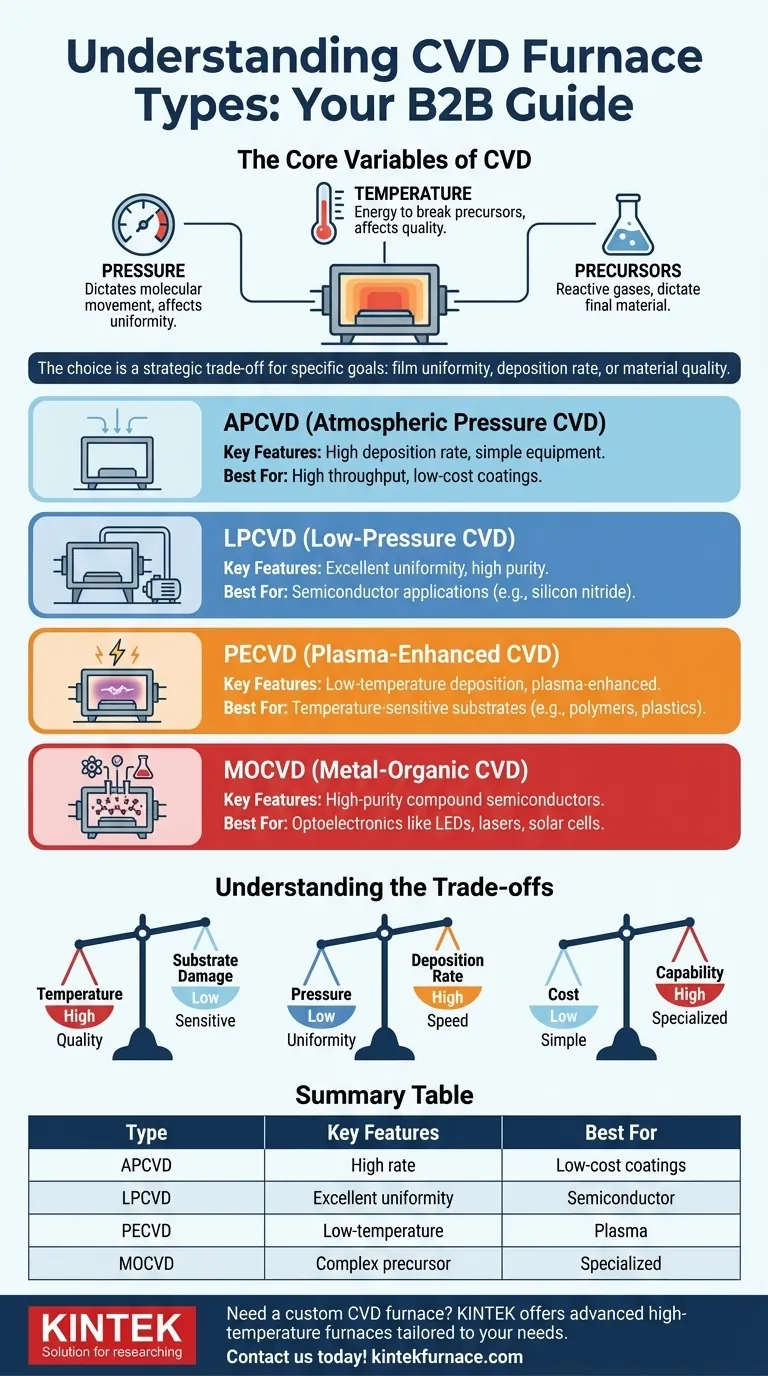

CVD炉の種類を選ぶことは、全体的に「最高の」ものを見つけることではありません。膜の均一性、堆積速度、材料品質など、特定の目標を達成するために、堆積温度、稼働圧力、化学前駆体の間で戦略的なトレードオフを行うことです。

CVDのコア変数

特定の炉の種類を比較する前に、あらゆるCVDプロセスを定義する3つの基本的なパラメーターを理解することが重要です。炉の選択は、これらの変数をどのように制御したいかの選択にすぎません。

圧力の役割

反応チャンバー内の圧力は、ガス分子の動きと相互作用を決定します。堆積膜の均一性とコンフォーマリティに直接影響します。

圧力が低いと、ガス分子の平均自由行程が増加し、衝突することなくより遠くまで移動できるようになります。これにより、特に複雑な三次元表面において、より均一なコーティングが可能になります。

温度の役割

温度は、前駆体ガスを分解し、基板表面での化学反応を開始するために必要なエネルギーを提供します。

一般的に、高温ではより高密度で、より結晶性が高く、高品質な膜が得られます。ただし、高温は敏感な基板を損傷したり、材料内部で不要な拡散を引き起こしたりする可能性があります。

前駆体の役割

前駆体は、堆積させたい要素を含む反応性ガスです。前駆体の化学的選択は、最終的な材料(例:酸化物、窒化物、炭化物)と反応に必要な温度を決定します。

有機金属などの一部の前駆体は高度に専門化されており、それらを効果的に扱うために特定のタイプのCVDシステム(MOCVD)が必要です。

CVD炉の主な種類について

CVD炉の各タイプは、さまざまな用途に合わせて圧力と温度のコア変数を制御する異なる方法を提供します。

大気圧CVD(APCVD)

APCVDは標準大気圧で動作します。そのため、複雑な真空システムを必要とせず、装置は比較的シンプルで安価です。

高圧のため、気相反応が発生し、粒子形成につながる可能性があります。その主な利点は、高い堆積速度であり、厚膜が必要で完璧な均一性が最優先されない用途に適しています。

低圧CVD(LPCVD)

LPCVDは減圧(部分真空)下で動作します。これは、半導体業界の主力技術である理由があります。

圧力を下げることで、LPCVDは膜の均一性とコンフォーマリティ(複雑な形状を均一にコーティングする能力)を大幅に向上させます。トレードオフとして、堆積速度が遅くなり、真空装置のコストが高くなります。

プラズマCVD(PECVD)

PECVDは、電気場を使用してチャンバー内にプラズマ(電離ガス)を生成します。このプラズマは、前駆体ガスを分解するためのエネルギーを、高温のみに頼るのではなく提供します。

これがPECVDの主な利点です。はるかに低温での堆積を可能にします。これにより、プラスチックや完全に処理された半導体ウェーハなど、LPCVDやAPCVDの高温に耐えられない基板への膜堆積に最適です。

有機金属CVD(MOCVD)

MOCVDは、有機金属化合物前駆体を使用する特殊なCVDの一種です。これらの前駆体は、非常に高純度で結晶性の化合物半導体薄膜を作成するために不可欠です。

この技術は、LED、レーザーダイオード、高効率太陽電池などの高性能オプトエレクトロニクスを製造するためのゴールドスタンダードです。その高度に専門化された目的を反映して、装置は複雑で高価です。

トレードオフを理解する

CVDプロセスを選択する際には、常に競合する要因のバランスを取る必要があります。これらのトレードオフを理解することが、情報に基づいた決定を下すための鍵となります。

温度対品質のジレンマ

高温プロセス(LPCVDなど)は、一般的に高品質で安定した膜を生成します。しかし、この熱は基板や以前に作製されたデバイス層を損傷する可能性があります。PECVDはプラズマを使用して低温堆積を可能にすることでこれを解決しますが、結果として得られる膜の品質は、高温のものとは異なる場合があります。

圧力対均一性のバランス

低圧(LPCVD)は、広い領域や複雑な形状にわたって均一な膜を達成するのに優れています。高圧(APCVD)は、より速い堆積速度とシンプルな装置を提供しますが、この均一性を犠牲にします。

コスト対能力の等式

APCVDシステムは最もシンプルで費用対効果が高いです。LPCVDの真空機能を追加すると、コストと複雑さが増します。PECVDのプラズマやMOCVDの特殊なガス処理を組み込むと、さらに投資額が上がりますが、シンプルなシステムでは不可能な機能が利用できるようになります。

アプリケーションに適した選択をする

炉の選択は、作成する必要がある材料と使用する基板によって完全に決まるべきです。

- 簡単なコーティングのために高スループットと低コストを重視する場合:高い堆積速度とシンプルなハードウェアのため、APCVDが最も実用的な選択肢となることがよくあります。

- 半導体アプリケーションで優れた膜の均一性と純度を重視する場合:LPCVDは、窒化ケイ素や多結晶シリコンの完璧な層を堆積するための業界標準です。

- 温度に敏感な基板への堆積を重視する場合:PECVDは、ポリマー、プラスチック、または完全に製造された集積回路を伴うアプリケーションに不可欠な技術です。

- オプトエレクトロニクス用に高品質の化合物半導体を作成することを重視する場合:MOCVDは、現代のLEDやレーザーを製造するための専門的で不可欠なツールです。

これらの基本的な違いを理解することで、特定の材料合成目標に合致する精密なCVD技術を選択することができます。

要約表:

| タイプ | 主な特徴 | 最適用途 |

|---|---|---|

| APCVD | 高い堆積速度、シンプルな装置 | 高スループット、低コストコーティング |

| LPCVD | 優れた均一性、高純度 | 半導体アプリケーション |

| PECVD | 低温堆積、プラズマ強化 | 温度に敏感な基板 |

| MOCVD | 高純度化合物半導体 | LEDやレーザーなどのオプトエレクトロニクス |

カスタムCVD炉ソリューションが必要ですか?KINTEKは、卓越した研究開発と自社製造を活用し、独自の実験ニーズに合わせて調整された先進的な高温炉(CVD/PECVDシステムを含む)を提供しています。今すぐお問い合わせください。研究室の能力を向上させましょう!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 1700℃制御不活性窒素雰囲気炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉