耐火材料の不可欠な特性は、高い機械的強度、化学的腐食に対する堅牢な耐性、そして卓越した熱安定性です。これらの特性が連携して、キルンライニングが、高温、摩耗性材料、化学的に攻撃的な環境という過酷な運転ストレスに耐えられるようにし、キルンの長期的な耐久性と性能を保証します。

適切な耐火材料の選択は、単にキルンの過酷な環境を乗り切るだけではありません。それは、キルンの運転効率、エネルギー消費、そして長期的な信頼性に直接影響を与える重要な決定です。

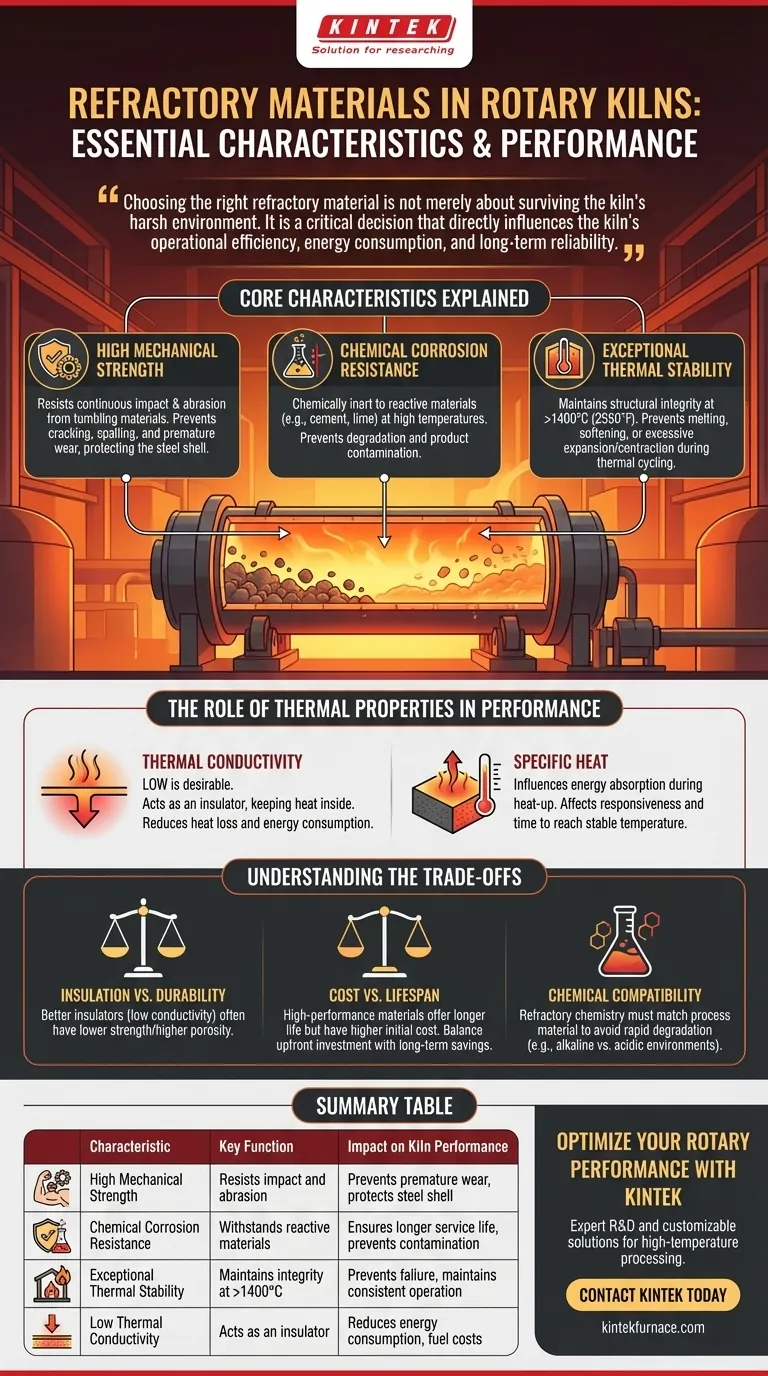

主要特性の説明

ロータリーキルンの性能は、基本的に耐火ライニングの品質と適合性に結びついています。各特性は、鋼鉄シェルを保護し、内部プロセスを最適化する上で特定の役割を果たします。

高い機械的強度

ロータリーキルンは常に稼働しており、重く摩耗性の高い材料を回転させています。耐火ライニングは、この負荷からの連続的な衝撃と摩耗に耐えるために、高い機械的強度を持っている必要があります。

この強度は、ライニングのひび割れ、剥離、または早期摩耗を防ぎ、キルンの鋼鉄シェルが損傷的な高温にさらされるのを防ぎます。

耐薬品性

セメントクリンカーや石灰などの処理材料は、高温で化学的に反応性になります。耐火材は、この特定の環境に対して化学的に不活性である必要があります。

この耐腐食性は、耐火ライニングを劣化させる化学反応を防ぎ、より長い耐用年数を保証し、最終製品の汚染を防ぎます。

卓越した熱安定性

耐火材は、多くの場合1400°C(2550°F)を超える極端な運転温度で、構造的完全性と強度を維持する必要があります。

熱安定性は、材料が加熱および冷却サイクル中に溶融、軟化、または過度に膨張・収縮しないことを保証します。この特性は、ライニングの故障を防ぎ、一貫した運転条件を維持するために不可欠です。

性能における熱特性の役割

単なる耐久性を超えて、耐火材の熱特性はキルンの効率に直接影響します。ライニングが熱をどのように管理するかは、熱に耐える能力と同じくらい重要です。

熱伝導率

熱伝導率は、材料が熱をどれだけよく伝達するかを測定します。耐火ライニングの場合、低い熱伝導率が非常に望ましいです。

低熱伝導率のライニングは断熱材として機能し、プロセスに必要な強烈な熱をキルン内に保持します。これにより、鋼鉄シェルを通る熱損失が最小限に抑えられ、エネルギー消費と燃料費が直接削減されます。

比熱

比熱とは、材料の温度を上昇させるのに必要なエネルギー量のことです。耐火ライニングの比熱は、加熱中にライニング自体が吸収するエネルギー量に影響します。

伝導率に比べると二次的な考慮事項ですが、キルンの応答性と安定運転温度に達するまでの時間に影響します。

トレードオフの理解

単一の耐火材料がすべての用途に完璧ということはありません。選択プロセスは常に、競合する特性のバランスを取り、特定のトレードオフを受け入れることを伴います。

断熱性と耐久性の比較

多くの場合、優れた断熱材(低熱伝導率)は、より多孔質で機械的強度が低くなります。

逆に、摩耗に強く非常に密度の高い耐火材は、熱伝導率が高く、熱損失が大きくなる可能性があります。選択は、キルンの特定の領域にとってどちらの特性がより重要かによって決まります。

コストと寿命の比較

高度で高性能な耐火材料は、優れた寿命と効率を提供しますが、初期費用は大幅にかかります。

オペレーターは、この初期投資と、再ライニングのためのダウンタイムの削減、燃料消費の削減、そしてより一貫した生産キャンペーンからの長期的な節約とのバランスを取る必要があります。

化学的適合性

セメントキルンのアルカリ環境に非常に耐性のある耐火材は、他の工業プロセスにおける酸性環境ではすぐに故障する可能性があります。

普遍的な解決策はありません。耐火材の化学組成は、急速な劣化を避けるために、処理される材料の化学組成と綿密に一致させる必要があります。

目標に合った適切な耐火材の選択

あなたの運転上の優先事項は、キルンにとって最も重要な耐火特性を決定します。

- エネルギー効率の最大化が主な焦点の場合:熱損失を最小限に抑えるために、可能な限り低い熱伝導率を持つ耐火材を優先してください。

- キャンペーン寿命の延長が主な焦点の場合:特定のプロセス材料に対する最も高い機械的強度と実績のある耐薬品性を持つ材料を選択してください。

- プロセス安定性の維持が主な焦点の場合:温度変動やサイクルを通じて一貫した性能を確保するために、優れた熱安定性を持つ耐火材を選択してください。

最終的に、最適な耐火ライニングは、特定のロータリーキルンプロセスの独自の熱的、化学的、機械的需要に合わせて調整された、慎重にバランスの取れたシステムです。

要約表:

| 特性 | 主な機能 | キルン性能への影響 |

|---|---|---|

| 高い機械的強度 | 材料の回転による衝撃と摩耗に耐える | 早期のライニング摩耗を防ぎ、鋼鉄シェルを保護する |

| 耐薬品性 | 高温での反応性プロセス材料に耐える | より長い耐用年数を保証し、製品汚染を防ぐ |

| 卓越した熱安定性 | 極端な温度(1400°C以上)で完全性を維持する | ライニングの故障を防ぎ、一貫した運転を維持する |

| 低熱伝導率 | キルン内に熱を保持するための断熱材として機能する | エネルギー消費と燃料費を削減する |

適切な耐火材ソリューションでロータリーキルン性能を最適化

理想的な耐火ライニングの選択は、キルンの効率、エネルギー消費、そして長期的な信頼性に直接影響を与える重要な決定です。適切な選択は、特定のプロセス需要に適合するように、機械的強度、耐薬品性、そして熱特性のバランスを取ります。

KINTEKは、高温処理におけるあなたの専門パートナーです。専門的な研究開発と製造に裏打ちされた、ロータリーおよび真空システムを含む、さまざまな先進的な実験用炉を提供しています。当社のソリューションは、お客様固有のニーズを満たすようにカスタマイズ可能であり、優れた熱処理結果の達成を保証します。

当社の専門知識が、より効率的で耐久性のある運用へと導きます。

KINTELに今すぐお問い合わせください、お客様の用途についてご相談いただき、当社のオーダーメイドの耐火材および炉ソリューションが、お客様の性能をどのように向上させ、運用コストを削減できるかを発見してください。

ビジュアルガイド

関連製品

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 熱分解の植物の暖房のための電気回転式炉の連続的な働く小さい回転式炉キルン

- 電気回転式キルン熱分解の炉の植物機械小さい回転式キルン calciner

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉