CVD(化学気相成長法)で製造される成膜は、その高い純度、基板への強力な密着性、そして複雑な形状を均一に被覆する卓越した能力で知られています。これらの膜は通常、高密度で優れた結晶性を持ち、ナノメートルから20ミクロン以下の範囲で精密な膜厚制御が可能です。

CVDは非常に均一で高品質な膜を製造することができますが、この結果は自動的に得られるものではありません。最終的な特性は、プロセスパラメータの精密な制御に大きく依存しており、管理が不十分なプロセスでは、その逆、つまり不均一なコーティングや粒子の汚染が生じる可能性があります。

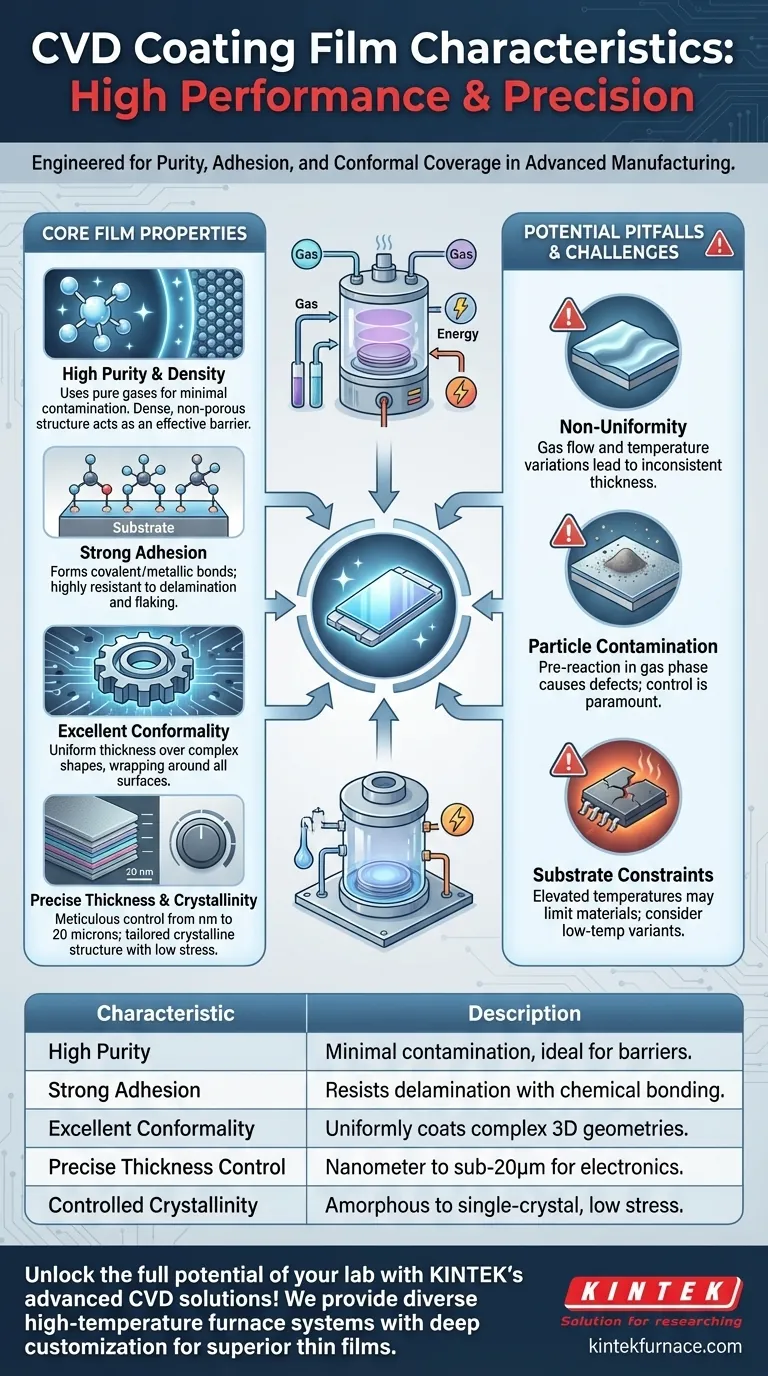

適切に制御されたCVDプロセスの主要な膜特性

CVD膜の理想的な特性を理解することで、なぜこのプロセスが半導体から航空宇宙部品まで、多くの先進製造用途に選ばれるのかがわかります。

並外れた純度と密度

CVDプロセスでは、高純度の前駆体ガスが反応して固体の膜を形成します。この方法により、他の成膜技術に見られる多くの汚染物質を本質的に回避でき、非常に高純度の膜が得られます。

これらの膜は通常、高密度で非多孔質であり、腐食や拡散に対する効果的なバリア層を形成するために重要です。

強力な密着性

膜は単に表面に乗っているだけではなく、化学反応によって成長し、基板自体がしばしば触媒として機能します。これにより、基板とコーティングの界面に強力な共有結合または金属結合が形成されます。

この化学的な統合により、優れた密着性が生まれ、膜のはく離や剥がれに対する耐性が高まります。

優れたコンフォーマリティ(均一な被覆性)

CVDの最も重要な利点の1つは、トレンチ、穴、複雑な幾何学的形状を含む、複雑な3次元表面に均一な厚さの膜を堆積できることです。

この「ラップアラウンド」能力、すなわちコンフォーマリティは、前駆体が気相であるため、反応する前に基板の露出したすべての表面に拡散して到達できることに起因します。

精密な膜厚制御

CVDは、数ナノメートルから約20ミクロンまでの膜厚を綿密に制御できます。これは、より厚い層(50〜500ミクロン)を堆積する従来の製造方法とは対照的です。

この精度は、膜厚がデバイス性能に直接影響するマイクロエレクトロニクスや光学分野の用途にとって不可欠です。

制御された結晶性と低応力

温度や圧力などのプロセスパラメータを慎重に管理することで、エンジニアは成長する膜の結晶構造を、アモルファスから多結晶、単結晶(エピタキシャル)層まで制御できます。

さらに、最適化されたCVDプロセスにより、残留応力が低い膜を製造でき、基板のひび割れや反りを防ぐことができます。これは精密な用途において特に重要です。

トレードオフと潜在的な落とし穴を理解する

CVD膜の理想的な特性は、プロセスが完全に調整されている場合にのみ達成されます。潜在的な故障モードを理解することは、現実的な評価を行う上で重要です。

均一性の課題

最も一般的な失敗のポイントは不均一性です。ガス流量、温度、または圧力が基板全体で変動すると、膜は異なる速度で成長し、膜厚の不均一性につながります。

特に大規模な反応器で高い均一性を達成するには、基板のすべての部分が同一の条件を経験するように、洗練されたエンジニアリングが必要です。ここでプロセス制御が最も重要になります。

粒子汚染のリスク

前駆体ガスが基板に到達する前に気相で反応すると、微細な固体粒子が形成されることがあります。これらの粒子は膜の上に落下し、欠陥や汚染を引き起こす可能性があります。

この問題は、化学反応が反応器の体積内ではなく、主に基板表面で起こるように温度と圧力を制御することで軽減されます。

基板と温度の制約

一部のCVDバリアントは「低温」プロセスと見なされますが、多くのCVD技術では必要な化学反応を促進するために高温が必要です。

これにより、コーティングできる基板材料の種類が制限される場合があります。例えば、標準的なCVDは多くのポリマーや温度に敏感な電子部品には高温すぎる可能性があり、プラズマCVD(PECVD)などの特定のバリアントが必要となります。

用途に適した選択をする

成膜方法の選択は、最終製品の特定の要件に完全に依存します。

- 複雑な3D形状や内部表面のコーティングが主な焦点である場合: CVDの卓越したコンフォーマリティは、PVDのような直進性の方法よりも優れた選択肢となります。

- 可能な限り最高の材料純度と密度を達成することが主な焦点である場合: 特に半導体や光学用途では、CVDが有力な候補となります。

- プラスチックなどの熱に弱い基板を扱っている場合: プラズマ強化CVD(PECVD)や原子層堆積(ALD)などの低温バリアントを具体的に検討する必要があります。

- シンプルで平らな表面に迅速かつ低コストでコーティングすることが主な焦点である場合: 高性能CVDシステムの複雑さとコストは不必要である可能性があり、他の方法がより経済的かもしれません。

最終的に、CVDは、精密に制御された特性を持つ薄膜を設計するための強力なツールキットを提供します。

サマリー表:

| 特徴 | 説明 |

|---|---|

| 高純度 | 最小限の汚染のために純粋な前駆体ガスを使用し、バリア層に最適。 |

| 強力な密着性 | 共有結合/金属結合を形成し、剥離や剥がれに抵抗。 |

| 優れたコンフォーマリティ | トレンチや穴などの複雑な3D形状を均一に被覆。 |

| 精密な膜厚制御 | マイクロエレクトロニクスや光学用途向けに、ナノメートルから20ミクロン以下の膜厚を実現。 |

| 制御された結晶性 | ひび割れを防ぐため、低応力でアモルファスから単結晶までの膜を可能にする。 |

KINTEKの先進的なCVDソリューションで、貴社の研究室の可能性を最大限に引き出しましょう!卓越した研究開発と自社製造を活かし、当社は多様な研究室にCVD/PECVD、マッフル、チューブ、ロータリー、真空、雰囲気炉などの高温炉システムを提供しています。当社の強力な深部カスタマイズ能力は、貴社のユニークな実験ニーズに正確に合致することを保証し、半導体、航空宇宙などの分野で優れた薄膜を実現します。今すぐお問い合わせください、貴社の研究および生産プロセスをどのように強化できるかご相談させていただきます!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 1700℃石英またはアルミナ管高温ラボ用管状炉