要するに、IGBT誘導溶解炉における炉内張り焼損損失の低減は、総鋳造コストを直接的かつ大幅に削減します。このメリットは、IGBT技術に内在する優れたプロセス制御の結果であり、時間の経過とともに耐火内張りを劣化させる熱的および物理的ストレスを最小限に抑えます。

核となるポイントは、内張り損失の低減は単なるメンテナンス上の注記ではなく、財務効率の主要な推進要因であるということです。これはIGBTシステムの精密なエネルギー制御に由来し、材料購入の削減、ダウンタイムの短縮、より安定した生産的な溶解作業につながります。

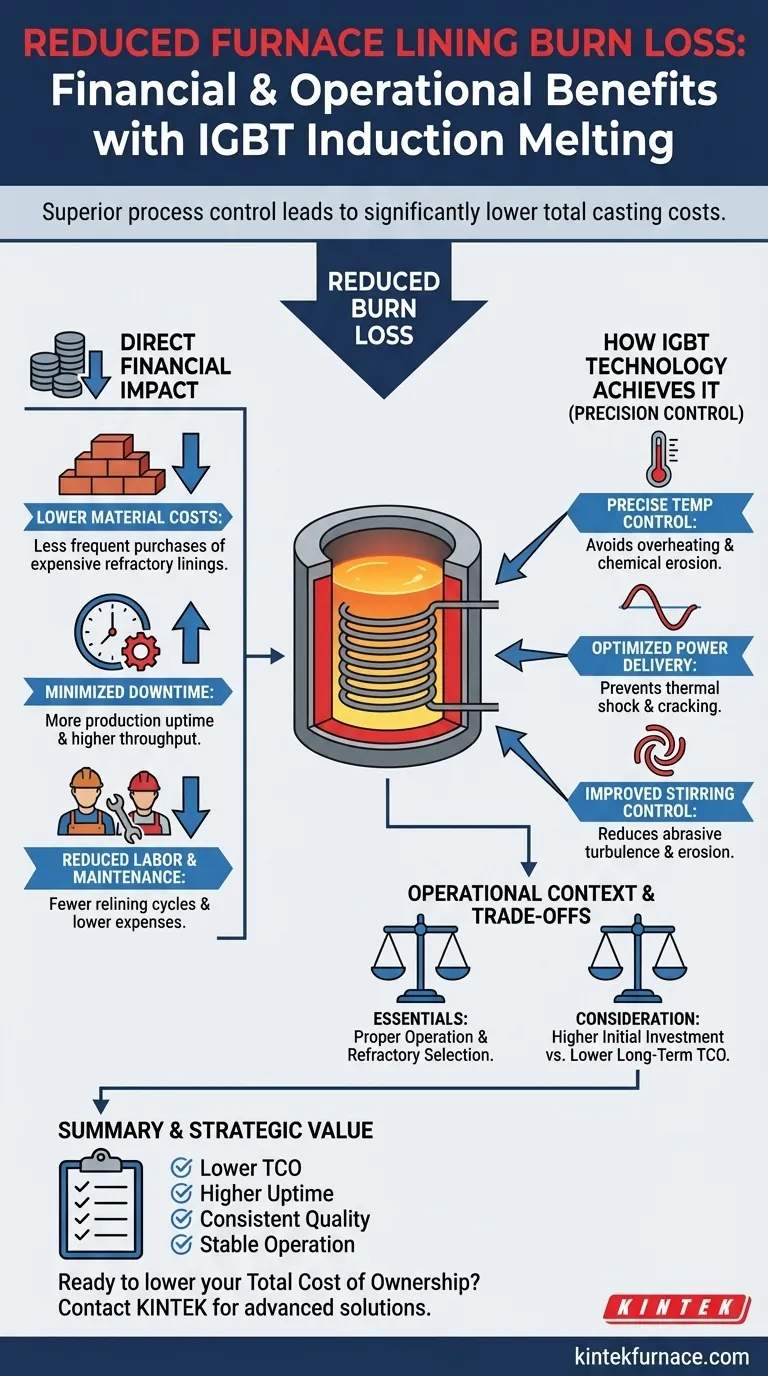

焼損損失低減による直接的な財務的影響

炉の耐火内張りの摩耗は、主要な運用費用です。この「焼損損失」を最小限に抑えることは、運用全体にわたる具体的な節約に直接つながります。

直接材料費の削減

最も明白なメリットは、高価な耐火材料の消費量が減少することです。内張りの寿命が延びることで、新しい内張りの購入と設置の頻度が少なくなります。

年間を通じて、内張り寿命がわずかに延びるだけでも、材料調達においてかなりの節約につながります。

生産ダウンタイムの最小化

炉の内張りを交換するプロセスは時間がかかり、生産を完全に停止させます。この計画されたダウンタイムは、ワークフローを中断し、総生産量を制限します。

内張りの寿命を延ばすことで、これらのシャットダウンの頻度を減らし、炉の稼働率を最大化し、プラント全体の生産量を増加させます。

労務費とメンテナンス費用の削減

古い内張りを剥がし、新しい内張りを設置するプロセスは、労働集約的であり、熟練した人員を必要とします。

再ライニングサイクルが少なくなれば、関連する労務費とメンテナンスプロセスに関連する付帯費用が直接削減されます。

IGBTテクノロジーが焼損損失を低減する方法

IGBT駆動炉が内張りの保護に優れている理由は、エネルギーを非常に精密に管理できる能力にあります。この制御により、耐火物劣化の主な原因が軽減されます。

精密な温度制御の役割

IGBTシステムは、最適化された安定した周波数制御を可能にします。これにより、炉は溶融浴を大幅なオーバーシュートなしに、一貫した目標温度に維持することができます。

過度の過熱を避けることは非常に重要です。なぜなら、高温は耐火内張りの化学的浸食を劇的に加速させるからです。

最適化された電力供給

IGBTテクノロジーは、電力をスムーズかつ効率的に上げ下げする能力を提供します。これにより、内張りにひび割れや損傷を引き起こす深刻な熱衝撃を防ぎます。

より穏やかな加熱および冷却サイクルは、耐火材料にかかる物理的ストレスを大幅に軽減し、早期の故障を防ぎます。

溶融攪拌の制御の改善

IGBT炉における誘導場の精度により、溶融物内の攪拌作用をより良く制御できます。

これにより、均一な温度が確保され、炉壁を物理的に侵食する過度に激しい、研磨性の乱流が回避されます。

トレードオフと運用状況の理解

IGBTテクノロジーは内張り損失の削減において明確な利点を提供しますが、万能薬ではありません。実際の成果は、全体的な運用アプローチに依存します。

適切な操作は依然として不可欠

高度なテクノロジーの利点は、不適切な操作によって打ち消される可能性があります。炉への過剰な装入、不適切な装入材料の使用、またはスラグ管理の怠慢は、依然として内張りの早期故障につながる可能性があります。

耐火物の寿命を最大化するためには、オペレーターの訓練とベストプラクティスへの adherence が依然として最重要です。

耐火物選択は依然として重要

焼損損失の低減は、内張り材料の品質を妥協できるという意味ではありません。耐火物は、溶解される特定の金属と動作温度に適切に適合している必要があります。

不適切または低品質の内張りを使用すると、IGBTシステムによって提供される制御の利点が損なわれます。

初期投資対長期ROI

最新のIGBT電源を搭載した炉は、古い技術と比較して初期設備投資が高くなる可能性があります。

しかし、エネルギー消費の削減、生産性の向上、メンテナンスコスト(内張り交換を含む)の削減による長期的な大幅な節約は、総所有コスト(TCO)を計算する上で不可欠な要素です。

鋳造工場にとっての正しい選択

焼損損失の低減が収益にどのように影響するかを理解することで、IGBT炉をその購入価格だけでなく、運用に対する長期的な価値に基づいて評価することができます。

- 総所有コストの最小化が主な焦点である場合:耐火材料、労務費、ダウンタイムの削減は、TCOの低減に大きく貢献します。

- 生産稼働時間の最大化が主な焦点である場合:内張り寿命の延長は、炉の稼働率を高め、プラントのスループットを向上させる最も直接的な方法の1つです。

- 一貫した溶解品質の確保が主な焦点である場合:安定した無傷の炉内張りは、よりクリーンで予測可能な環境を提供し、一貫した冶金結果を達成するための基本となります。

最終的に、内張り摩耗の低減を主要な性能指標として捉えることで、溶解技術へのより戦略的で財務的に健全な投資を行うことができます。

要約表:

| メリット | 鋳造工場への影響 |

|---|---|

| 材料費の削減 | 高価な耐火内張りの購入頻度が減少します。 |

| ダウンタイムの最小化 | 再ライニングの頻度が減り、生産稼働時間が増加し、スループットが向上します。 |

| 労務費とメンテナンスの削減 | 再ライニングサイクルが減り、熟練労働者の費用と関連するメンテナンス費用が削減されます。 |

| 安定した一貫した溶解 | 無傷の内張りは、よりクリーンで予測可能な溶解環境を提供します。 |

総所有コストを大幅に削減する準備はできていますか?

KINTEKでは、優れた研究開発と社内製造を活用し、高度な熱処理ソリューションを提供しています。当社の高温炉技術、特に高度な誘導システムに関する専門知識は、内張り焼損損失を最小限に抑え、ダウンタイムを削減し、生産性を最大化するために必要な精密な制御を達成するのに役立ちます。

当社のソリューションがお客様独自の鋳造工場の要件に合わせてどのように調整できるかについてご相談ください。今すぐ専門家にお問い合わせください。

ビジュアルガイド