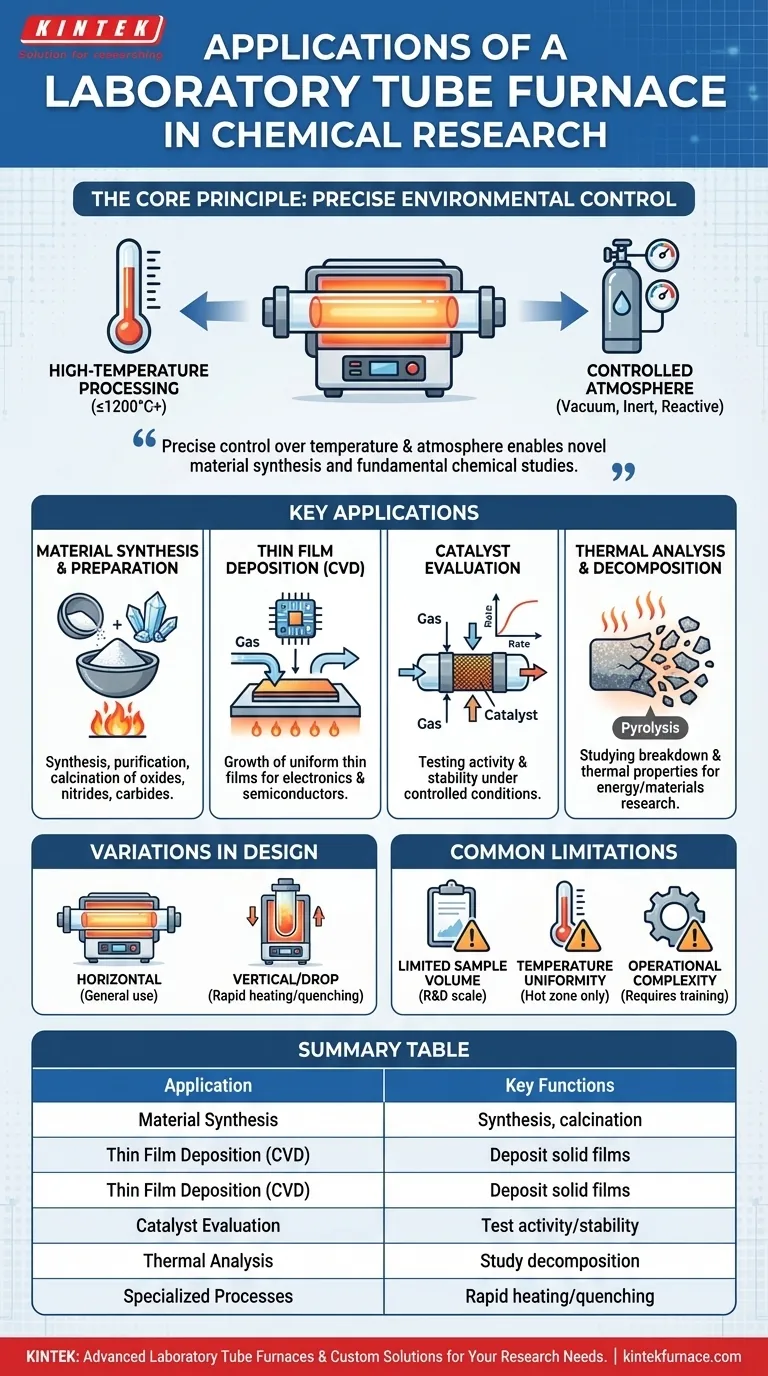

実験用管状炉は化学研究において多用途のツールであり、高度な材料合成や分析に不可欠な精密高温プロセスを可能にします。円筒形の加熱ゾーンと制御された雰囲気により、薄膜蒸着から触媒開発、熱分解研究まで幅広い応用が可能です。これらの炉は基礎研究と産業応用の架け橋となり、オーダーメイドの熱処理を通じて半導体、エネルギー材料、ナノテクノロジーのイノベーションをサポートします。

キーポイントの説明

-

化学気相成長法(CVD)による薄膜形成

- 半導体デバイスや保護膜用の基板上に均一な膜を制御しながら成長させることが可能

- グラフェン、カーボンナノチューブ、光学薄膜を原子レベルの精度で形成する鍵

- 実験室管状炉)[/topic/laboratory-tube-furnace]の温度勾配が多層構造の連続成膜を可能にする。

-

触媒の研究開発

- 反応性ガス流(例:H₂、CO₂)下での触媒材料の熱安定性を評価

- 500~1200℃での活性試験のための工業用反応器条件をシミュレート

- 酸化/還元雰囲気間のサイクルによるin-situ再生研究が可能

-

高度な材料合成

-

前駆体の熱分解による製造:

- 酸化物セラミックス(ZnO、TiO₂ナノ粒子など)

- 非酸化物材料(SiCウィスカー、BNコーティング)

- 耐火物金属製造のための炭素熱還元

- 蒸気輸送メカニズムによる単結晶成長

-

前駆体の熱分解による製造:

-

特殊雰囲気処理

- 金属表面改質のための蒸気処理(345~650)

- タングステン/モリブデン成分の真空焼結

- 不活性ガス(N₂、Ar)または制御された酸素分圧下での熱分解研究

-

産業横断的研究用途

- エネルギー:電池電極焼成、燃料電池部品試験

- 電子機器:半導体ドーパントの活性化、誘電体アニール

- ナノテク:量子ドット合成、ナノワイヤー成長

- 冶金:拡散研究、金属間化合物の形成

管状炉のモジュラー設計は、水平/垂直配向、マルチゾーン加熱、ガスフローシステムなどのオプションを備え、発見研究とプロセス最適化の両方に不可欠です。また、±1℃の温度均一性を維持する能力により、多様な用途において再現性のある結果が得られます。

総括表

| アプリケーション | 主な利点 | 温度範囲 |

|---|---|---|

| 薄膜蒸着 (CVD) | 原子レベルの精度、多層構造 | 500-1200°C |

| 触媒研究 | 熱安定性試験、in-situ 再生 | 500-1200°C |

| 先端材料合成 | ナノ粒子製造、単結晶成長 | 材料により異なる |

| 特殊雰囲気加工 | 表面改質、真空焼結 | 345-650°C |

| 産業横断的研究 | バッテリー、半導体、ナノテクアプリケーション | カスタマイズ可能 |

精密な熱処理で化学研究を強化 KINTEKの先進的な実験用管状炉は、高温用途向けに設計されており、±1℃の均一性とカスタマイズ可能な構成で、お客様の実験ニーズに的確にお応えします。触媒の開発、ナノ材料の合成、工業プロセスの最適化など、当社のソリューションは比類のない信頼性と性能を提供します。 お問い合わせ お客様の研究に合わせた炉ソリューションのご提案についてご相談ください。

お探しの製品

ビジュアルガイド