その核心において、真空熱処理は材料の最終状態に対する比類のない制御を提供します。制御された雰囲気のない環境で熱処理を行うことで、この技術は、従来のD方式に比べて、優れた表面品質、強化された機械的特性、卓越したプロセスの一貫性、そして酸化や汚染のリスクがないといった大きな利点をもたらします。

従来の熱処理では、部品の表面や内部構造を劣化させる不要な雰囲気反応に苦慮していました。真空熱処理は、雰囲気を取り除くことでこの問題を根本的に解決し、炉から直接、よりクリーンで、より強く、より寸法安定性の高い部品を実現します。

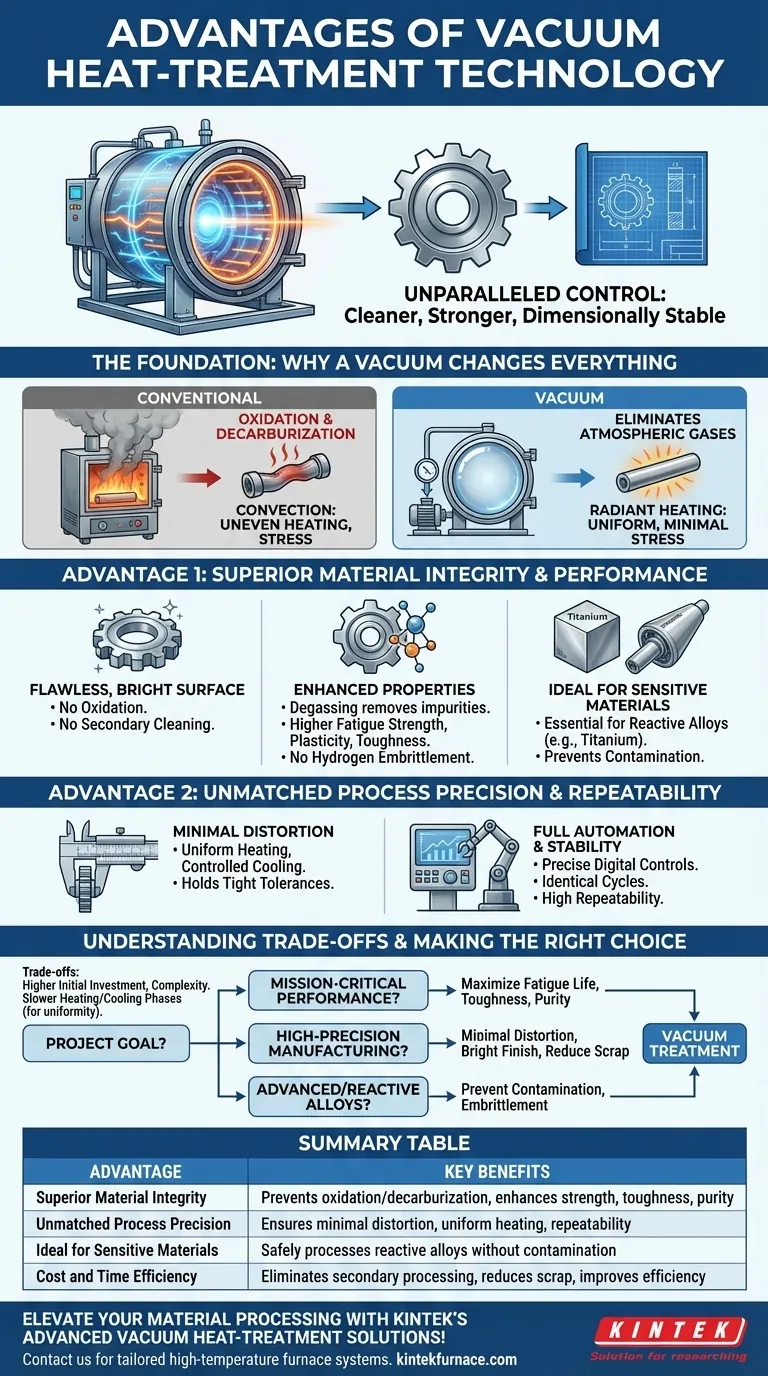

基礎:なぜ真空がすべてを変えるのか

真空の主な利点は、大気中のガス、特に酸素と炭素の除去です。この単純な変化は、熱処理プロセス全体とワークピースの最終的な品質に多大な影響を与えます。

大気汚染の排除

従来の炉では、高温によって酸素が金属表面と反応し、酸化として知られるスケールの層が生成されます。また、鋼の表面から炭素が枯渇し、軟らかく脆くなる脱炭を引き起こす可能性もあります。

真空環境には、これらの反応性ガスがありません。これにより、酸化と脱炭が完全に防止され、材料の表面の完全性と化学組成が維持されます。

均一な加熱の促進

真空では、高温での熱伝達は主に放射によって起こり、対流ではありません。この放射熱は、複雑な形状を含む部品の表面全体に、よりゆっくりと均一に吸収されます。

この穏やかで均一な加熱は、歪みや反りの主要な原因である熱応力を最小限に抑えます。その結果、より寸法安定性の高い部品が得られます。

利点1:優れた材料の完全性と性能

環境を制御することで、真空熱処理はワークピースの物理的および機械的特性を直接改善します。

完璧で明るい表面

酸化が発生しないため、部品は真空炉からクリーンで明るい表面仕上げで出てきます。これにより、サンドブラスト、研削、化学洗浄などの費用と時間のかかる二次加工の必要がなくなることがよくあります。

強化された機械的特性

真空は、脱ガスと呼ばれるプロセスで、水素や酸素などの閉じ込められたガスを金属から積極的に引き出します。これらの不純物を取り除くことで、材料の純度が大幅に向上します。

これにより、疲労強度、塑性、靭性が向上します。また、高強度鋼における重要な破損メカニズムである水素脆性のリスクも排除されます。

敏感な材料に最適

チタン合金や耐熱金属などの反応性材料は、大気中のガスによる汚染に極めて敏感です。真空熱処理は、これらの先進材料を表面脆化を引き起こすことなく処理するための唯一の有効な方法であることがよくあります。これは、航空宇宙および医療用インプラントの用途にとって極めて重要です。

利点2:比類のないプロセスの精度と再現性

真空炉の制御された性質は、非常に予測可能で信頼性の高い製造プロセスにつながります。

最小限の歪み

均一な加熱と制御された冷却サイクルの組み合わせにより、内部応力が大幅に低減されます。これにより、歪みが最小限に抑えられ、修正機械加工なしで厳密な公差を維持する高精度部品の製造が可能になります。

完全な自動化と安定性

現代の真空炉は高度に自動化されたシステムです。温度、真空レベル、焼入れサイクルに対する正確なデジタル制御により、すべてのプロセスが同一に実行されることが保証されます。

これにより、大量生産やミッションクリティカルなアプリケーションにおける品質管理に不可欠な、卓越したプロセス安定性と再現性が保証されます。

トレードオフの理解

強力である一方で、真空熱処理は普遍的な解決策ではありません。その限界を理解することが、情報に基づいた意思決定を行うための鍵です。

初期投資と複雑さ

真空炉は、従来の雰囲気炉と比較して、初期設備投資がより高額な洗練された機器です。その操作とメンテナンスには、ポンプ、シール、計測器などの真空システムに関する専門知識が必要です。

サイクルタイムの考慮事項

後処理を排除することで全体的なプロセスは高速化できますが、真空内での加熱および冷却フェーズは、従来の炉よりも時間がかかる場合があります。これは、熱均一性を確保し、応力を最小限に抑えるための意図的なトレードオフですが、特定の用途でのスループットに影響を与える可能性があります。

目標に合わせた正しい選択

適切な熱処理方法の選択は、品質、性能、材料の種類に関するプロジェクトの特定の要件に完全に依存します。

- ミッションクリティカルな部品性能が主な焦点である場合: 真空処理は、疲労寿命、靭性、材料の純度を最大化するための優れた選択肢です。

- 高精度製造が主な焦点である場合: 真空技術によって提供される最小限の歪みと明るい仕上げは、スクラップを減らし、二次加工ステップを排除します。

- 先進的または反応性合金を扱うことが主な焦点である場合: 真空処理は、チタンや特殊鋼のような材料の表面汚染や脆化を防ぐために不可欠です。

最終的に、真空熱処理の採用は、最終製品の品質、一貫性、究極の性能を優先するための戦略的決定です。

要約表:

| 利点 | 主な利点 |

|---|---|

| 優れた材料の完全性 | 酸化と脱炭を防ぎ、脱ガスを通じて疲労強度、靭性、純度を向上させます |

| 比類のないプロセスの精度 | 高精度部品の歪みを最小限に抑え、均一な加熱と再現性を確保します |

| 敏感な材料に最適 | チタンなどの反応性合金を汚染なしで安全に処理し、航空宇宙および医療用途に不可欠です |

| コストと時間の効率 | 二次加工を排除し、スクラップを削減し、全体的な製造効率を向上させます |

KINTEKの高度な真空熱処理ソリューションで、材料加工を向上させましょう! 優れた研究開発と自社製造を活かし、当社はマッフル炉、管状炉、回転炉、真空炉&雰囲気炉、CVD/PECVDシステムなど、さまざまな高温炉システムを多様な研究室に提供しています。当社の強力な深いカスタマイズ能力により、お客様固有の実験ニーズに正確に対応し、優れた性能、一貫性、コスト削減を実現します。汚染や歪みに悩まされることなく、今すぐお問い合わせください。当社のオーダーメイドソリューションが、お客様のプロセスを最適化し、高精度および反応性材料アプリケーションで比類のない結果を達成する方法についてご相談ください!

ビジュアルガイド