電気加熱式ロータリーキルンの核心的な利点は、比類のない精密性、自動化、および環境制御に集約されます。従来の燃料式システムと比較して、電気キルンは抵抗発熱体を使用して間接的かつ均一な加熱を行うことで、はるかに高いプロセスの安定性を提供します。これにより、優れた製品品質、運用負荷の軽減、およびよりクリーンな処理環境が実現します。

電気加熱式ロータリーキルンの主な利点は、単に異なるエネルギー源を使用するだけでなく、運用パラダイムを「力任せの加熱」から「精密で自動化されたクリーンな熱処理」へと根本的に転換させることにあります。これにより、長期的な運用コストと環境負荷を低減しながら、より高付加価値な成果物を得ることができます。

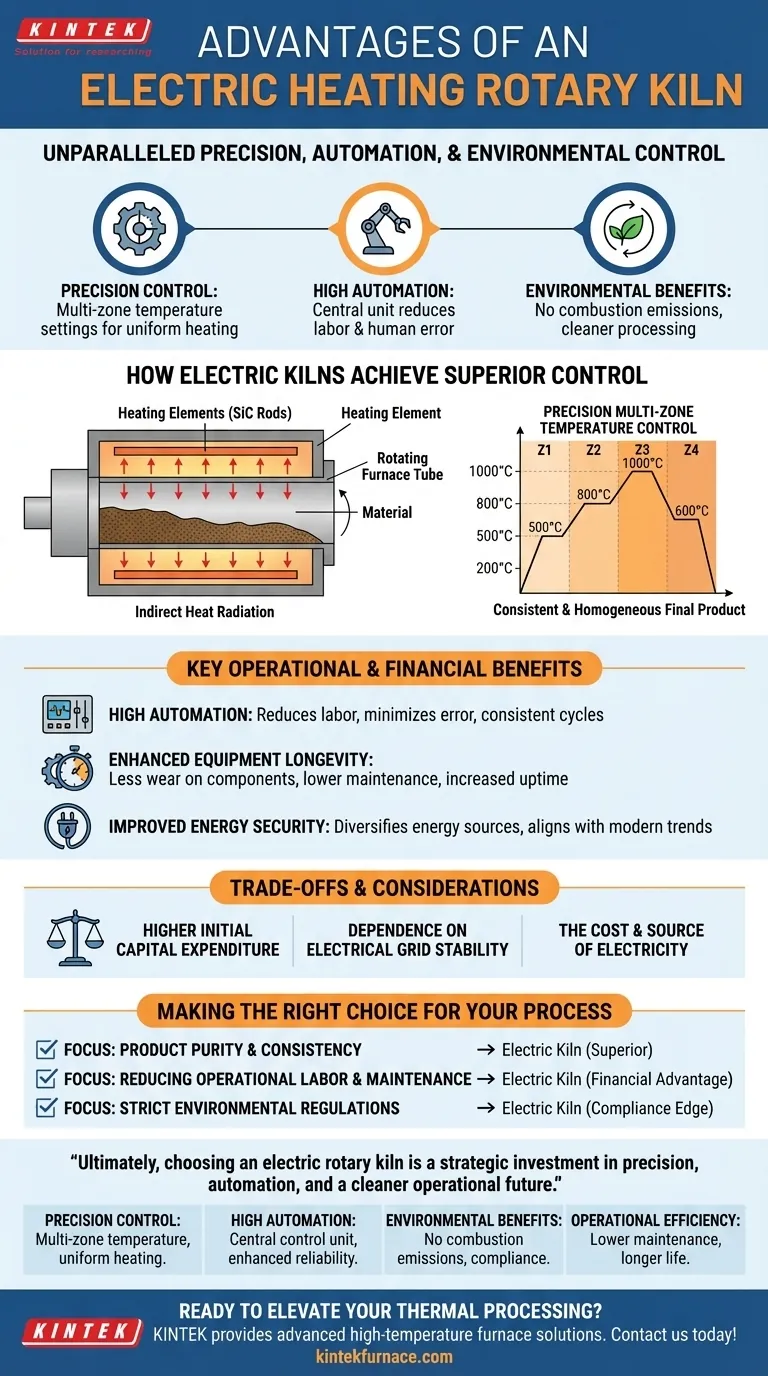

電気キルンがいかにして優れた制御を実現するか

電気加熱式ロータリーキルンの独自の利点は、燃料燃焼を電気抵抗加熱に置き換えるその設計に直接由来しており、この構造的な違いが新たなレベルのプロセス管理を可能にします。

間接電気加熱の原理

電気加熱式ロータリーキルンは、間接加熱式キルンの一種です。加熱源(通常、炭化ケイ素棒などの電気抵抗発熱体)は、回転する炉管の外側に配置されています。

これらの発熱体がキルン本体を加熱し、それが回転管内を移動する材料に熱を放射します。この分離により、材料と加熱源または燃焼副生成物との直接接触が防止されます。

多ゾーン温度制御による精密性

電気加熱は、並外れた温度精度を可能にします。発熱体は、キルンの長さに沿って、独立して制御される複数の温度ゾーンに配置されることがよくあります。

たとえば、システムには4つの異なる加熱グループがあり、それぞれに個別の設定温度を持つことができます。これにより、オペレーターは材料がキルンを通過する際に経験する非常に特定の温度プロファイルを作成でき、最適な反応条件を確保できます。

比類のないプロセス安定性と均一性

この精密な熱管理と、回転キルンの絶え間ない混合作用が相まって、卓越した最終製品の均一性が実現します。

燃料式システムにありがちな温度変動を排除し、すべての粒子が均一な条件にさらされることを保証することで、電気キルンは不均一な焼成の発生を減らし、非常に一貫した最終製品を生産します。

主な運用上および経済上の利点

製品品質を超えて、電気加熱への移行は、日常業務、メンテナンス、および長期戦略において具体的な利点をもたらします。

高度な自動化

最新の電気キルンは、高度な自動化のために設計されています。供給装置、キルンの回転、多ゾーン温度プロファイル、排出に至るまで、システム全体を中央制御ユニットで管理できます。

これにより、労働要件が大幅に削減され、人的ミスの可能性が最小限に抑えられ、より一貫性があり信頼性の高い生産サイクルにつながります。

機器の長寿命化

電気加熱は、直接燃料燃焼と比較して、キルンの構造部品に対してより穏やかです。制御された均一な加熱は、キルン管やその他の重要な部品の寿命を延ばします。

これは、機器の寿命にわたるメンテナンスコストの削減と稼働時間の増加に直接つながります。

エネルギーセキュリティの向上

電力に依存することで、エネルギー供給のセキュリティを向上させることができます。これにより、潜在的に不安定な重油や天然ガス市場からエネルギー源を多様化できます。

さらに、電化の導入は、現代の産業トレンドと運用を一致させ、次世代エンジニアリングソリューションの導入における貴重な経験を提供します。

トレードオフと考慮事項の理解

強力である一方で、電気加熱式ロータリーキルンはすべての用途に対する万能の解決策ではありません。客観的な分析には、その特定の限界を認識する必要があります。

高い初期設備投資

電気キルンに関連する高度な制御システムと特殊な発熱体は、よりシンプルな燃料式代替品と比較して、初期投資が高くなる傾向があります。

電力網の安定性への依存

運用は、安定した堅牢な電力網に完全に依存することになります。バックアップ電源システムに投資していない限り、停電や電圧低下は生産を停止させます。

電気のコストと供給源

主な運用コストは、燃料から電気へと移行します。長期的な経済的実行可能性を判断するには、地域の電気料金を評価する必要があります。さらに、「グリーン」な利点は、電力が再生可能または低炭素の発電所から供給されている場合にのみ完全に実現されます。

プロセスに最適な選択をする

電気加熱式ロータリーキルンの使用を決定する際には、特定のプロセス要件と戦略的目標に基づいて検討する必要があります。

- 製品の純度と一貫性が最優先事項である場合: 比類のない温度制御と間接的で汚染のない加熱を備えた電気キルンは、優れた選択肢となります。

- 運用労働力とメンテナンスの削減が最優先事項である場合: 電気キルンの高い自動化と機械的摩耗の低減は、明確な長期的な経済的利点をもたらします。

- 厳格な環境規制への対応が最優先事項である場合: 密閉型システムの設計と局所燃焼排出物の排除により、電気キルンは大幅な規制順守上の優位性をもたらします。

最終的に、電気加熱式ロータリーキルンを選択することは、精密性、自動化、そしてよりクリーンな運用における将来への戦略的な投資です。

まとめ表:

| 利点 | 説明 |

|---|---|

| 精密制御 | 均一な加熱と優れた製品の一貫性のための多ゾーン温度設定。 |

| 高い自動化 | 中央制御ユニットにより、労働力と人的ミスを削減し、信頼性を向上。 |

| 環境上の利点 | 燃焼排出物なし、よりクリーンな処理、規制への適合。 |

| 運用効率 | メンテナンスコストの削減、機器寿命の延長、エネルギーセキュリティの向上。 |

精密性と効率性で熱処理を向上させる準備はできていますか? KINTEKは、卓越した研究開発と自社製造を活かし、高度な高温炉ソリューションを多様な研究室に提供しています。当社の製品ラインナップには、マッフル炉、管状炉、ロータリーキルン、真空炉&雰囲気炉、CVD/PECVDシステムが含まれ、お客様固有の実験要件を正確に満たすための強力な詳細カスタマイズ能力によって補完されています。今すぐお問い合わせください。当社の電気加熱式ロータリーキルンがお客様の研究室の性能と持続可能性をどのように向上させられるかをご相談ください!

ビジュアルガイド

関連製品

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 活性炭の再生のための電気回転式炉の小さい回転式炉