本質的に、誘導溶解は金属を加工するための根本的に異なる方法を提供し、従来の燃料焚き炉やアーク炉と比較して、効率、品質、速度、安全性の面で大きな利点をもたらします。この技術は強力な電磁場を使用して、金属自体の中に直接熱を発生させ、外部の加熱要素や燃焼の必要性を排除し、比類のないレベルのプロセス制御を提供します。

誘導溶解の主な利点は単一の機能ではなく、製品品質の向上、運転コストの削減、より安全な作業環境の創出を同時に実現できる能力にあります。これは、強力な加熱プロセスから、正確で制御可能、かつ非常に効率的な製造ツールへの戦略的な転換を表しています。

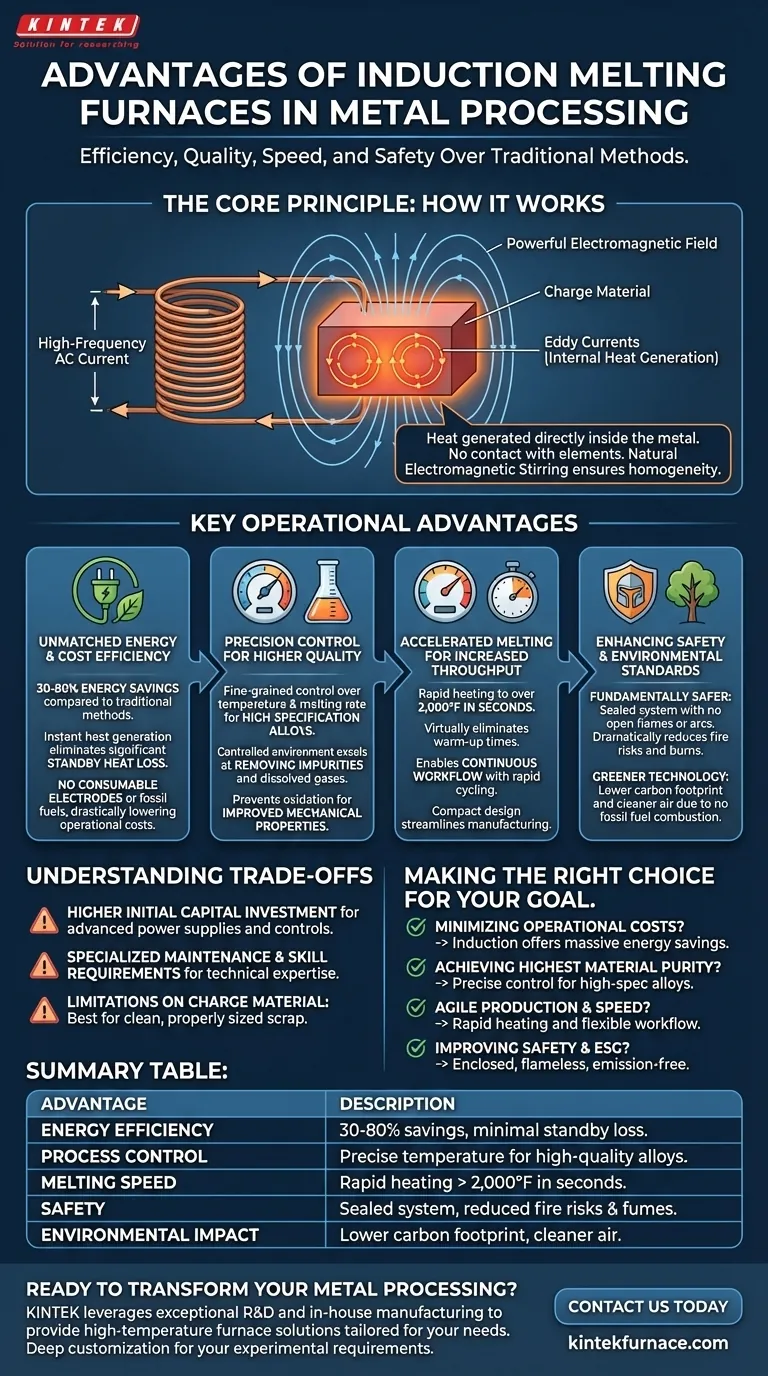

優れた結果を生み出す核となる原理

誘導炉は電磁誘導の原理に基づいて動作します。高周波交流を銅コイルに通すことにより、強力で急速に変化する磁場が生成されます。導電性の材料(金属など)がこの磁場内に置かれると、電気電流(渦電流)が誘導され、装入材の内部に正確かつ強力な熱が発生します。

封じ込められ、制御されたプロセス

この内部からの加熱方法は、外部加熱方法よりも本質的にクリーンで制御しやすいものです。

熱は内部で生成されるため、金属と加熱要素や炎との接触がありません。これにより汚染のリスクが最小限に抑えられ、密閉された環境、さらには真空環境下での溶解が可能になります。

このプロセスはまた、溶湯中で自然な撹拌作用を生み出します。この電磁撹拌により、均一な混合と均一な温度が保証され、不純物を表面に浮上させて除去するのに役立ちます。

主要な運用上の利点

誘導加熱特有の物理特性は、鋳造所や金属加工業者にとって測定可能な利益に直接結びつきます。これらの利点は、最終製品の品質から企業の収益に至るまですべてに影響を与えます。

比類のないエネルギーとコスト効率

誘導炉はエネルギー効率が非常に高く、一部のシステムでは従来の技術と比較して30~80%の省エネを実現しています。

熱は瞬時に、必要な場所—金属自体の中でのみ生成されます。これにより、従来の炉を高温に保つことに関連するかなりの待機熱損失がなくなります。

さらに、このプロセスでは消費される電極や化石燃料が不要なため、日々の運転コストが大幅に削減され、燃料の取り扱いや保管に関連する安全上のリスクも排除されます。

冶金品質向上のための精密制御

電力投入量を正確に管理できる能力により、オペレーターは温度と溶解速度を細かく制御できます。この精度は、高規格合金を製造する上で極めて重要です。

誘導システムは溶解したガスの除去や非金属不純物の除去に優れています。制御された環境、特に真空誘導炉では、酸素や窒素などの大気ガスによる酸化や汚染を防ぎます。

その結果、機械的特性が向上し、構造的完全性が高まり、完成した鋳造物の収縮空隙が減少した、よりクリーンな金属が得られます。

スループット向上のための溶解加速

誘導炉は、金属を1秒未満で華氏2,000度以上に加熱でき、ウォームアップ時間や待機時間を事実上排除します。

この迅速なサイクリング能力により、システムがすぐに冷えて次の溶解の準備ができるため、連続的なワークフローが可能になります。これは、従来の炉に固有のバッチ処理による遅延とは対照的です。

コンパクトで自己完結型の設計であるため、炉を生産フロアに直接配置でき、マテリアルハンドリングを削減し、製造プロセス全体を合理化できます。

職場での安全性と環境基準の向上

運用のパフォーマンスに加えて、誘導溶解はより安全で持続可能な職場環境を作る上で大きな改善をもたらします。

本質的に安全な運転環境

誘導炉は、裸火、アーク、または危険なほど熱い外部要素なしで密閉システムとして機能します。この設計により、火災や重度の火傷のリスクが劇的に減少します。

このプロセスは有害な排出物も封じ込めるため、コークス炉やアーク炉と比較して、オペレーターが有毒なヒュームや放射熱にさらされる量が大幅に減少します。

より環境に優しく、持続可能なプロセス

高いエネルギー効率と化石燃料の排除は、誘導溶解を本質的に環境に優しい技術にしています。

エネルギー消費の削減は、施設のカーボンフットプリントを直接的に低減します。また、燃焼副産物がないことは、プラントの内外で空気の質がきれいになることを意味します。

トレードオフの理解

利点は魅力的ですが、誘導技術を採用するには、その課題を明確に評価する必要があります。いかなる技術も万能薬ではありません。

初期設備投資の高さ

最も大きな障害となるのは、初期費用です。高度な電源(IGBTシステムなど)と制御電子機器を備えた誘導炉は、通常、より単純な従来の炉タイプよりも大きな初期設備投資を必要とします。

メンテナンスとスキル要件

高周波誘導システムのメンテナンスには専門的な技術的専門知識が必要です。パワーエレクトロニクスや制御システムのトラブルシューティングは、従来の炉の機械的メンテナンスよりも複雑です。

装入材の制限

誘導炉は、比較的きれいで適切なサイズの装入材で最高の性能を発揮します。ひどく汚染されたスクラップや非常に大きくかさばる塊は効率を低下させる可能性があり、さまざまな投入物を処理できる一部の従来型炉とは異なり、前処理が必要になる場合があります。

目標に応じた適切な選択

溶解技術の選択は、主に運用上の動機によって完全に決まります。誘導は強力なソリューションを提供しますが、特定のビジネス目標と一致した場合にその価値が最も顕著になります。

- 運転コストの最小化が主な焦点の場合: 大幅な省エネと燃料・電極消費の排除により、誘導が決定的な選択肢となります。

- 最高の材料純度の達成が主な焦点の場合: 誘導炉の精密な制御と真空能力は、航空宇宙、医療、その他の高規格合金の製造に不可欠です。

- 機敏な生産と速度が主な焦点の場合: 誘導の迅速な加熱・冷却サイクルは、従来のバッチ炉では対応できない柔軟なオンデマンドのワークフローを可能にします。

- 職場環境の安全性とESG指標の向上が主な焦点の場合: 誘導溶解の密閉性、無炎性、排出物フリーの性質は、職場環境と環境負荷に劇的な改善をもたらします。

結局のところ、誘導溶解への投資は、プロセスの精度、効率性、安全性を高めるための戦略的な決定です。

概要表:

| 利点 | 説明 |

|---|---|

| エネルギー効率 | 待機熱損失を最小限に抑え、30〜80%の省エネを実現。 |

| プロセス制御 | 高品位合金のために正確な温度と溶解速度を可能にする。 |

| 溶解速度 | スループット向上のため、数秒で華氏2,000度以上に急速加熱。 |

| 安全性 | 密閉システムにより火災リスク、火傷、有毒ヒュームへの暴露を低減。 |

| 環境への影響 | 化石燃料不使用によりカーボンフットプリントと大気汚染を低減。 |

先進的な誘導溶解ソリューションで金属加工を変革する準備はできましたか? KINTEKは卓越した研究開発と社内製造を活用し、お客様のニーズに合わせた高温炉ソリューションを提供します。当社の製品ラインナップには、マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムが含まれ、すべてお客様固有の実験要件を正確に満たすための強力な深いカスタマイズ機能によって裏打ちされています。今すぐお問い合わせいただき、貴社の効率、品質、安全性を向上させましょう!

ビジュアルガイド

関連製品

- 真空誘導溶解炉とアーク溶解炉

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 底部昇降式ラボ用マッフル炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用