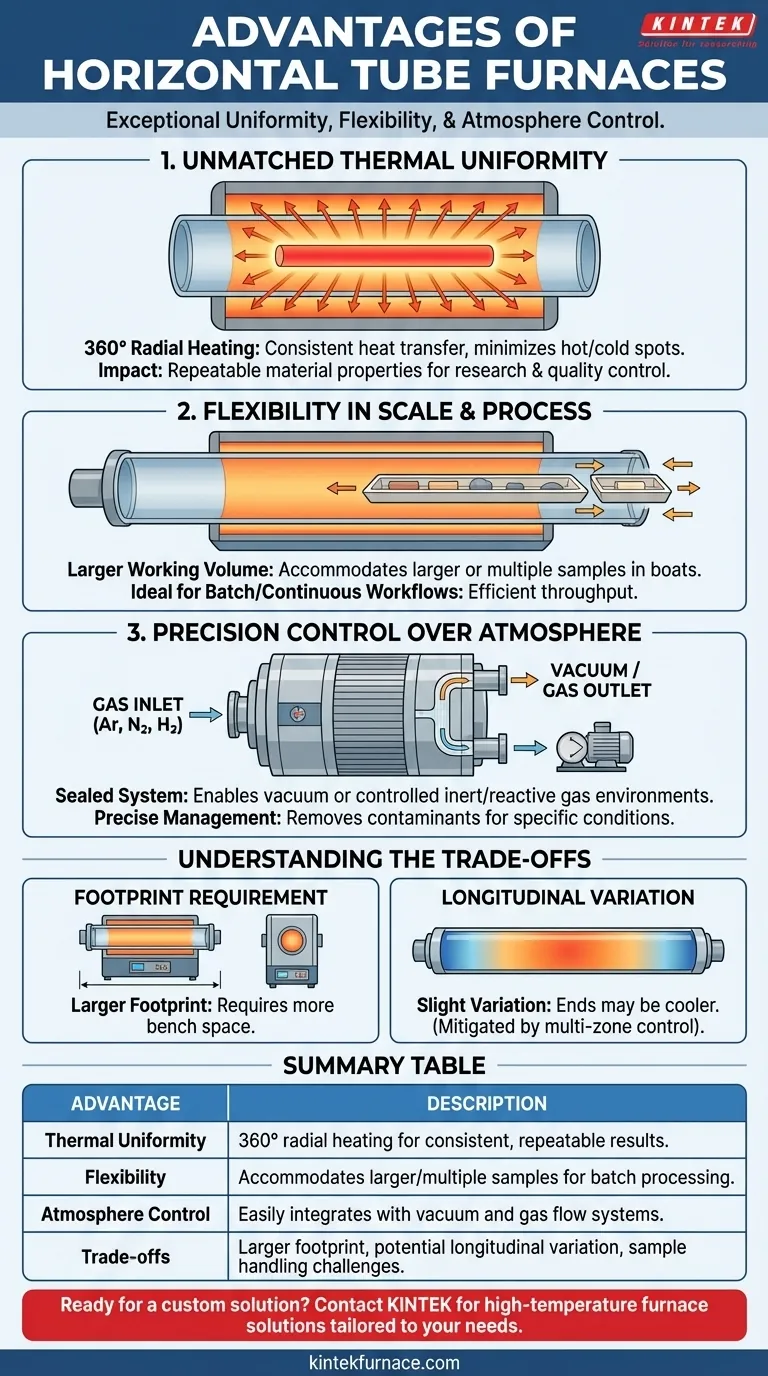

横型チューブ炉は、主に3つの利点を提供します。それは、優れた熱均一性、より大型または複数のサンプルへの対応における柔軟性、そして制御された雰囲気システムとの簡単な統合です。加熱要素が処理チューブを囲むその設計により、幅広い実験室および生産環境で一貫した再現性のある結果を達成するための標準となっています。

炉の向きに関する決定は、どちらが「優れているか」というよりも、特定のタスクにどちらが最適かということに重点が置かれます。横型チューブ炉は、より大型のサンプル全体にわたる均一な放射加熱と、合理化されたバッチ処理ワークフローを優先するアプリケーションにとって決定的な選択肢です。

基本:比類のない熱均一性

横型チューブ炉の最も重要な利点は、サンプルに非常に均一な熱を供給できることです。これはその基本的な設計から直接もたらされます。

横型設計が均一性を実現する方法

サンプルは、通常、あらゆる方向から加熱要素に囲まれた横型チューブの内側に置かれます。この360度露出により、熱が効率的かつ均一にサンプルの全周に伝達されます。

この放射状の一貫性により、材料表面のホットスポットやコールドスポットが最小限に抑えられます。これは、熱勾配が結果を損なう可能性のあるアニーリングや結晶成長などのプロセスにとって非常に重要です。

材料の一貫性への影響

断面に沿ったサンプルのすべての部分が同じ温度を経験するため、得られる材料特性はより一貫性があり、再現性が高くなります。

この均一性は、研究および品質管理にとって不可欠であり、結果のばらつきが炉内の不均一な加熱ではなく、実験パラメータから生じることを保証します。

規模とプロセスにおける柔軟性

熱性能を超えて、横型構成はサンプル処理とプロセス設計に実用的な利点をもたらします。

より大型または複数のサンプルの収容

横型炉は、一般的に垂直型炉と比較して、より大きな有効作業容積を提供します。これにより、物理的に大型のコンポーネントを処理したり、より一般的には、「ボート」またはトレイに置かれた複数の小型サンプルを処理したりできます。

この機能により、スループットが重要な考慮事項であるバッチ生産において非常に効率的です。

バッチおよび連続ワークフローに最適

この設計は、サンプルの積載と取り出しにおいて本質的に柔軟性があります。材料は簡単に出し入れできるため、単一バッチ操作と、材料が加熱ゾーンを通過する半連続プロセスの両方に適しています。

処理環境の精密制御

現代の材料処理は、ほとんどの場合、大気中では行われません。横型炉は、特定の雰囲気条件を作り出すために容易に適応させることができます。

雰囲気の管理:真空から反応性ガスまで

単純な直線チューブは、両端を簡単に密閉できます。これにより、加熱前に酸素やその他の汚染物質を除去するための真空システムの統合が可能になります。

さらに、不活性ガス(アルゴンや窒素など)または還元ガスの流れを導入するためのポートを追加して、特定の非酸化性環境を作り出すことができます。精密なマスフローコントローラーにより、これらのガス混合物を管理し、再現性の高い条件を実現できます。

トレードオフを理解する

すべてのアプリケーションに完璧な設計はありません。情報に基づいた決定を下すには、横型構成に固有の妥協点を認識する必要があります。

設置面積の要件

その性質上、横型炉は物理的な設置面積が大きくなります。同容量の縦型炉よりも多くのベンチまたは床スペースを必要とするため、混雑したラボでは制約となる可能性があります。

「均一性」のニュアンス:放射状 vs. 長手方向

放射状の均一性(チューブの周囲)は優れていますが、長手方向の均一性(チューブの長さに沿った)はわずかな変動がある場合があります。炉の両端は中心よりも自然に冷たくなります。

これは、異なるセクションに独立したコントローラーを持つ多区画炉を使用することで緩和されることが多く、より長い長さにわたって平坦な温度プロファイルを作成できます。

サンプル処理における課題

ローディングは柔軟ですが、サンプルを正確に配置するのは、重力が利点となる縦型炉よりも難しい場合があります。例えば、粉末や溶融物はボートに収める必要があり、縦型炉のようにるつぼに落としたり保持したりすることは容易ではありません。

アプリケーションに適切な選択をする

適切な炉の選択は、処理目標と材料の制約に完全に依存します。

- 固体サンプルのプロセスの再現性を最優先する場合: 横型炉の優れた放射状熱均一性が最も魅力的な利点です。

- 高スループットのバッチ処理を最優先する場合: より大きな容積と複数のサンプルの積載の容易さにより、非常に効率的な選択肢となります。

- 制御された雰囲気でのプロセスの柔軟性を最優先する場合: シンプルなチューブ設計は、真空またはガスフローシステムに容易に適応できます。

- 粉末、溶融物の処理、または設置面積の最小化を最優先する場合: サンプル処理の課題とスペース要件を慎重に検討してください。縦型炉の方が適している場合があります。

これらの基本原則とトレードオフを理解することで、材料処理の目標に最適な炉構成を自信を持って選択できます。

まとめ表:

| 利点 | 説明 |

|---|---|

| 熱均一性 | アニーリングや結晶成長などのプロセスにおいて、一貫した再現性のある結果を得るために360度放射状加熱を提供します。 |

| 柔軟性 | より大型または複数のサンプルに対応し、バッチ処理や高スループットのワークフローに最適です。 |

| 雰囲気制御 | 真空およびガスフローシステムと容易に統合され、精密な環境管理を可能にします。 |

| トレードオフ | 設置面積が大きいこと、長手方向の温度変動の可能性、粉末や溶融物のサンプル処理における課題があります。 |

カスタム横型チューブ炉でラボの効率を向上させる準備はできていますか? KINTEKでは、優れた研究開発と自社製造を活用し、お客様のニーズに合わせた高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、お客様独自の実験要件を正確に満たす強力な深いカスタマイズ能力を備えています。今すぐお問い合わせください。お客様が優れた熱処理結果を達成できるよう、当社がどのようにお手伝いできるかをご相談ください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- マルチゾーン実験室用石英管状炉 管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉