真空炉はその核となる部分において、熱処理材料に極めて純粋な環境を提供します。その主な利点は、酸化や汚染を防ぐことで、優れた特性と清浄な表面を持つ部品を製造できることです。しかし、この高いレベルの制御には、高額な設備費用、長い処理サイクル、複雑なメンテナンス要件など、大きなトレードオフが伴います。

熱処理方法の選択は、プロセスの純度と運用コストのバランスをとる上で、重要なエンジニアリング上の決定です。真空炉は普遍的なアップグレードではなく、材料の特性や反応性が大気汚染から完全に解放された環境を必要とする場合にのみ正当化される特殊なツールです。

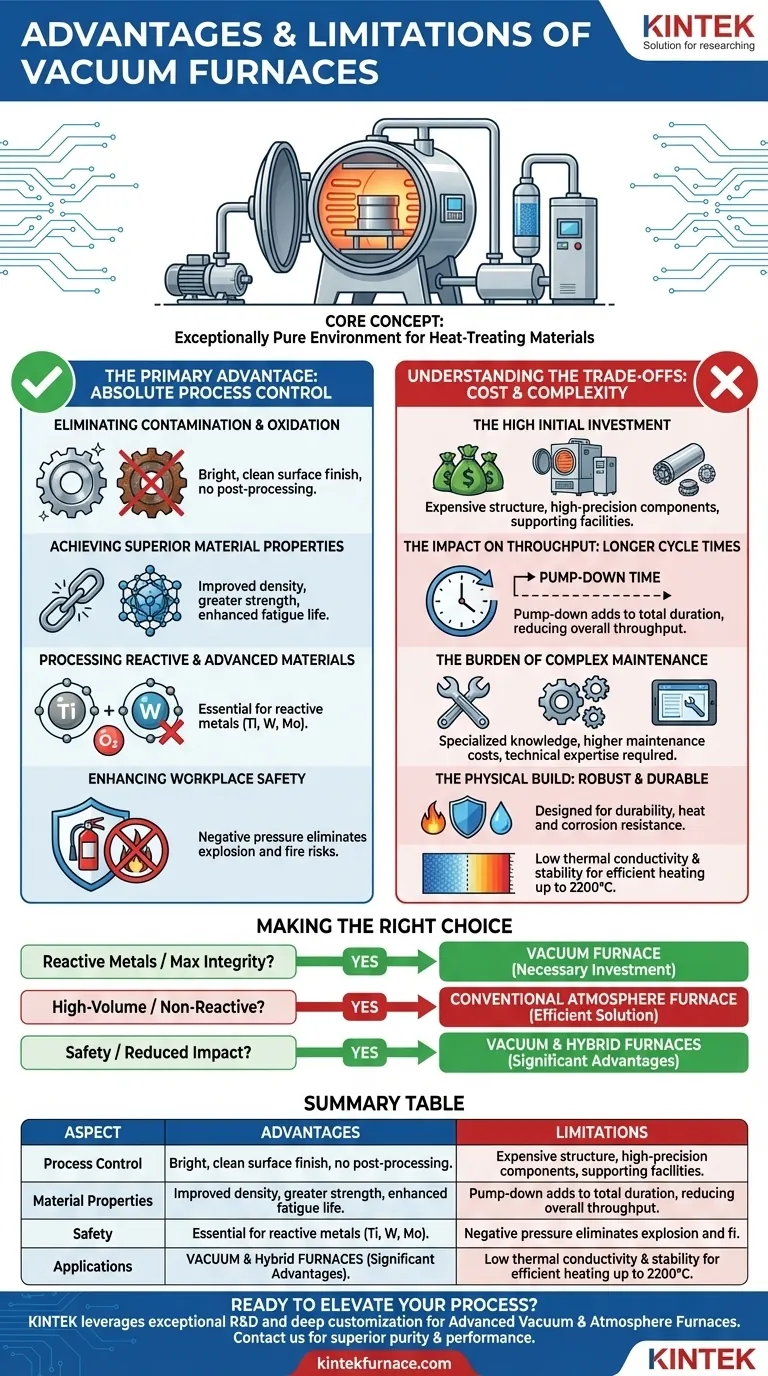

主な利点:絶対的なプロセス制御

真空炉の決定的な利点は、化学的に非反応性の環境を作り出す能力です。空気やその他のガスを除去することで、最終製品の品質を損なう可能性のある変数を排除します。

汚染と酸化の排除

酸素やその他の大気ガスを除去することで、加熱中の金属表面での反応を防ぎます。これにより、明るくきれいな表面仕上げが得られ、クリーニングや酸洗いなどの後処理工程が不要になります。

優れた材料特性の達成

手つかずの真空環境により、材料の完全性が維持されます。これにより、高密度、高強度、強化された疲労寿命など、改善され、より一貫した特性を持つ部品が生成されます。

反応性材料および先端材料の処理

チタン、タングステン、モリブデンなどの反応性金属にとって、真空は有益であるだけでなく、不可欠です。これらの材料は、高温で酸素と反応することで不可逆的に損傷するため、真空炉は熱処理の唯一の実行可能な選択肢となります。

職場の安全性向上

真空炉は負圧で作動するため、加圧容器に存在する爆発のリスクが本質的に排除されます。極めて低い酸素含有量も火災の可能性を排除し、従来の多くの加熱炉よりもはるかに安全です。

トレードオフの理解:コストと複雑さ

真空炉の精度と純度にはコストが伴います。意思決定者は、これらの重要な運用上および財政上のコミットメントを、必要なプロセス結果と比較検討する必要があります。

高い初期投資

真空炉は高価です。そのコストは、複雑な構造、真空ポンプやゲージなどの高精度コンポーネントの必要性、およびシールの厳格な製造要件によって決まります。さらに、専用の冷却水やガス精製システムなどのサポート設備も必要となり、総設備投資が増加します。

スループットへの影響:長いサイクル時間

加熱サイクルを開始する前に、炉を必要な真空レベルまで排気する必要があります。この排気時間は総処理時間を増加させ、従来の雰囲気炉と比較して全体的なスループットを低下させる可能性があります。

複雑なメンテナンスの負担

高真空システムの完全性を維持することは、専門的な作業です。真空ポンプ、シール、診断装置に関する深い知識が必要です。この複雑さにより、メンテナンスコストが増加し、スタッフにより高いレベルの技術的専門知識が要求されます。

物理的構造:堅牢さを保つもの

処理能力を超えて、真空炉は通常、要求の厳しい条件下で長寿命の運用が可能なように設計されています。

耐久性のために設計

これらの炉は、優れた耐熱性と耐食性を備えた材料で構築されています。その堅牢な設計は、繰り返される熱サイクルによるストレスに耐性があり、長寿命に貢献します。

低熱伝導率と安定性

その構造に使用される材料、特に断熱材は、低熱伝導率と優れた熱安定性を備えています。これにより、効率的な加熱のためにエネルギーがワークピースに集中され、炉自体が最大温度(高真空モデルでは最大2200°Cに達することがあります)でも化学的に安定した状態が保たれます。

用途に適した選択をする

あなたの決定は、材料の特定の要求と最終製品の不可欠な要件によって推進されなければなりません。

- 反応性金属の処理または最大の材料完全性の達成が主な焦点である場合:真空炉はしばしば唯一の実行可能な選択肢であり、高いコストは品質への必要な投資です。

- 非反応性金属の大量生産が主な焦点である場合:真空炉の長いサイクル時間と高コストは法外であり、従来の雰囲気炉の方が効率的なソリューションとなります。

- 安全性と環境負荷の低減が主な焦点である場合:真空炉およびハイブリッド炉は、従来の圧力システムや直火システムに比べて大きな利点があり、それほど要求されない用途でも検討する価値があります。

最終的に、真空炉は精密さへの投資であり、最終製品の品質と特性を損なうことができない場合に正当化されます。

要約表:

| 側面 | 長所 | 短所 |

|---|---|---|

| プロセス制御 | 酸化と汚染を防ぐ;きれいな表面 | 高い初期投資と複雑なメンテナンス |

| 材料特性 | 強度、密度、疲労寿命を向上させる | 長い処理サイクルによりスループットが低下 |

| 安全性 | 爆発と火災のリスクを排除 | 専門的な技術的専門知識が必要 |

| 用途 | チタンやタングステンなどの反応性金属に不可欠 | 大量生産される非反応性金属にはあまり適さない |

調整された真空炉ソリューションで熱処理プロセスを向上させる準備はできていますか? KINTEKでは、優れた研究開発と社内製造を活用し、真空炉&雰囲気炉、マッフル炉、管状炉、回転炉、CVD/PECVDシステムなどの高度な高温炉を提供しています。当社の強力な深いカスタマイズ能力により、お客様固有の実験ニーズを正確に満たし、反応性材料に優れた純度、安全性、性能を提供します。今すぐお問い合わせください。お客様のラボの効率を最適化し、比類のない材料の完全性を実現する方法についてご相談ください!

ビジュアルガイド