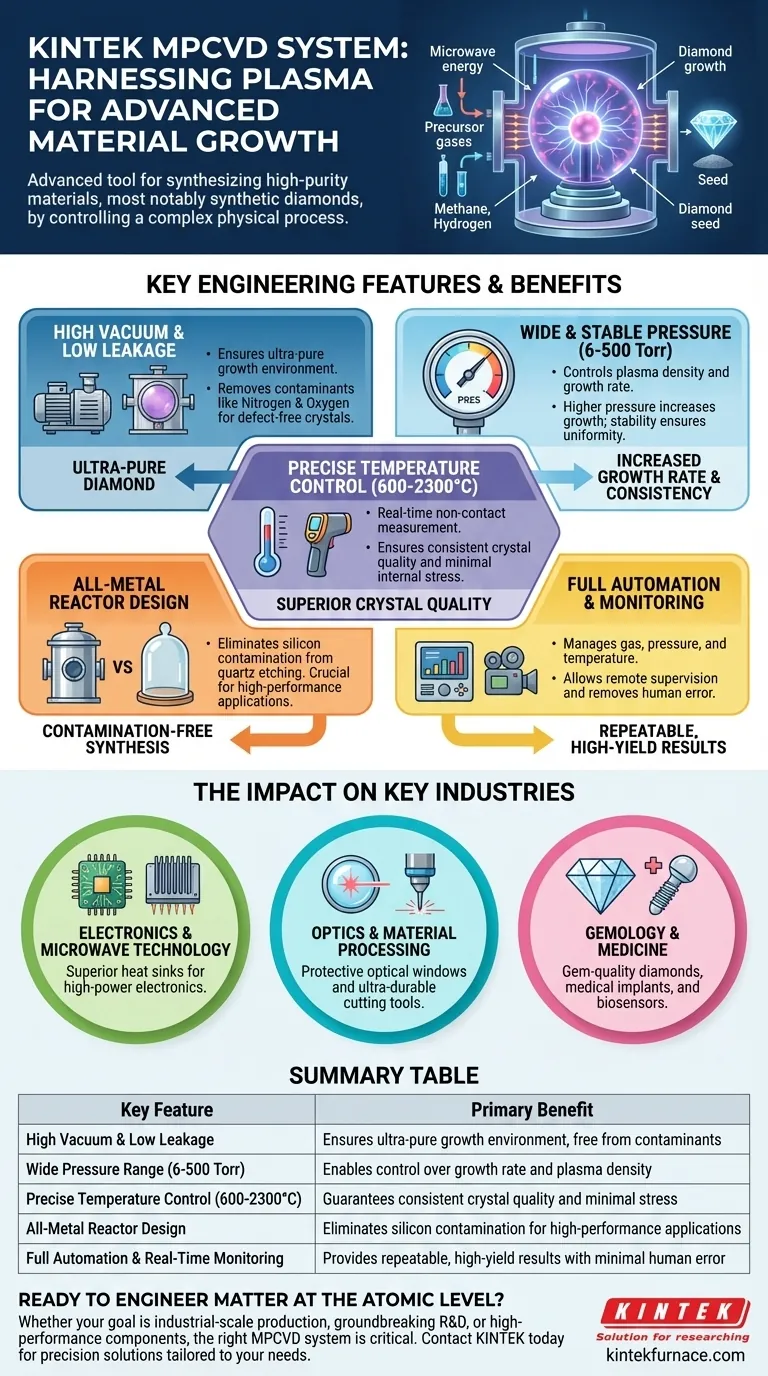

マイクロ波プラズマ化学気相成長(MPCVD)システムは、その核心において、高純度材料、特に合成ダイヤモンドを合成するための高度なツールです。その主な特徴には、高真空のオールメタル反応チャンバー、広い動作圧力範囲(6~500 Torr)、および非常に安定したプラズマ生成が含まれます。これらは、精密な温度測定(600~2300°C)、完全自動化、および再現性の高い高品質の結果を保証するためのリアルタイムビデオ監視によって補完されます。

MPCVDシステムの真の価値は、個々のコンポーネントにあるのではなく、それらの相乗効果にあります。これらが一体となることで、単純なガスを、並外れた純度と一貫性を持つ世界で最も先進的な材料へと変える、細心の注意を払って制御された環境が生まれます。

コア原理:プラズマを活用した材料成長

MPCVDシステムの利点を理解するには、まずその基本的な目的を理解する必要があります。それは、複雑な物理プロセスを高い忠実度で制御するために設計されています。

MPCVDとは?

このプロセスでは、マイクロ波エネルギーを使用して、真空チャンバー内の前駆体ガス(メタンや水素など)を励起します。このエネルギーがプラズマ、つまりイオン化ガスの超高温の塊を生成します。

このプラズマ内で、ガス分子は反応性の化学種に分解されます。これらの化学種は基板(多くの場合、小さなダイヤモンドシード)上に堆積し、原子レベルで配列して、より大きな合成ダイヤモンド結晶または膜を形成します。

合成される主要材料

主にダイヤモンドで知られていますが、このシステムの精度により多様な用途に対応できます。これは、多結晶、単結晶、およびナノ結晶ダイヤモンド膜の堆積のために設計されています。また、カーボンナノチューブやナノワイヤーなどの他の先進的な炭素同素体を生成するように適合させることもできます。

主要なエンジニアリング機能の分解

MPCVDシステムの各機能は、材料合成における特定の課題を解決するために目的を持って設計されています。設計上の選択は、最終製品の品質、純度、および成長速度に直接影響します。

高真空と低リーク

高真空環境は、純度を確保するための最初のステップです。チャンバーを排気することにより、ダイヤモンドの結晶格子内に欠陥として取り込まれる可能性のある窒素や酸素などの大気汚染物質を除去します。低リーク率は、数百時間に及ぶ可能性のある完全な成長サイクルを通じて、この清浄な環境が維持されることを保証します。

広い安定した動作圧力(6~500 Torr)

圧力はプラズマの密度と反応性種の濃度に直接影響します。広い圧力範囲にわたって動作できることは、科学者やエンジニアにプロセスを制御するための重要な手段を与えます。

高い圧力はダイヤモンドの成長速度を大幅に向上させることができ、システムがどの設定でも安定したプラズマを維持する能力は、成長が一様で一貫していることを保証します。

精密な温度制御(600~2300°C)

温度はダイヤモンド成長において最も重要なパラメータの1つです。わずかな変動でさえ、結晶の品質に影響を与える可能性があります。MPCVDシステムは、成長中のサンプルの表面で直接高精度な温度測定を行うために、非接触型の二波長パイロメーターを使用します。これにより、システムはリアルタイムで調整を行い、ダイヤモンドが望ましい構造と最小限の内部応力で形成されることを保証します。

オールメタル反応器設計

古いシステムでは、反応チャンバーとして石英ベルジャーが使用されることがよくありました。しかし、強力なプラズマは石英をエッチングし、ダイヤモンドを汚染するシリコン不純物を放出する可能性があります。最新のMPCVDシステムは、この汚染源を排除するためにオールメタル反応器設計を採用しており、これは高性能の電子および光学用途に必要な超高純度ダイヤモンドを製造するために極めて重要です。

完全自動化と監視

高品質で大きなダイヤモンドを合成するのはスプリントではなくマラソンです。成長プロセスは長く、揺るぎない安定性を必要とします。完全自動化は、ガスの流れ、圧力、温度を正確なレシピに従って管理することで、人的エラーのリスクを取り除きます。統合されたビデオ監視により、プロセスが中断なくスムーズに実行されていることを確認しながら、リモート監視が可能になります。

主要産業への影響

これらの機能の組み合わせにより、MPCVDで成長させた材料を今日の最も要求の厳しい分野のいくつかに使用できるようになります。システムの精度は、材料の性能に直接反映されます。

エレクトロニクスおよびマイクロ波技術

ダイヤモンドの熱を放散する能力は比類がありません。MPCVDシステムで達成される高純度は、高出力電子機器の過熱を防ぐための優れたヒートシンクとして機能するダイヤモンド膜の作成を可能にします。

光学および材料加工

ダイヤモンドは広いスペクトルで透明であり、信じられないほど硬いです。これらの特性により、過酷な環境(例:レーザーやセンサー用)での保護光学窓の作成や、超耐久性のある切削工具の作成に理想的な材料となります。

宝石学および医療

大きく欠陥のない単結晶ダイヤモンドを成長させる能力は、宝石業界で明白な用途があります。さらに、ダイヤモンドの不活性および生体適合性により、医療用インプラントやバイオセンサーの有望な材料となります。

お客様の目標への適用方法

焦点を当てるべき適切な機能は、意図する用途によって完全に異なります。

- もしあなたの主な焦点が宝石品質のダイヤモンドの産業規模での生産である場合:成長速度を最大化するための広い圧力範囲と、一貫した高収率の生産実行を保証するための完全自動化を優先してください。

- もしあなたの主な焦点が新規材料の研究開発である場合:実験の完全性と科学的発見に必要な材料純度を達成するためには、精密な温度制御とクリーンなオールメタル反応器が最も重要です。

- もしあなたの主な焦点が高性能の電子部品または光学部品の作成である場合:高真空システムと低リーク設計は、たとえ微量の不純物であっても最終デバイスの熱的および光学的性能を低下させるため、交渉の余地がありません。

結局のところ、MPCVDシステムは比類のないレベルの制御を提供し、原子レベルでの物質のエンジニアリングを可能にします。

要約表:

| 主要機能 | 主な利点 |

|---|---|

| 高真空と低リーク | 汚染物質のない超高純度成長環境を保証 |

| 広い圧力範囲(6~500 Torr) | 成長速度とプラズマ密度の制御を可能にする |

| 精密な温度制御(600~2300°C) | 一貫した結晶品質と最小限の応力を保証 |

| オールメタル反応器設計 | 高性能用途向けにシリコン汚染を排除 |

| 完全自動化とリアルタイム監視 | 人的エラーを最小限に抑え、再現性の高い高収率の結果を提供 |

原子レベルでの物質のエンジニアリングの準備はできていますか?

あなたの目標が宝石品質のダイヤモンドの産業規模での生産であれ、新規材料に関する画期的な研究開発であれ、あるいは高性能電子部品の作成であれ、適切なMPCVDシステムが不可欠です。

KINTEKでは、卓越した研究開発能力と社内製造能力を活用し、お客様固有のニーズに合わせて調整された先進的な高温炉ソリューションを提供しています。当社の深いカスタマイズの専門知識により、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、またはCVD/PECVDシステムなど、お客様のMPCVDシステムが実験要件と完全に一致することが保証されます。

今すぐお問い合わせください。当社の精密エンジニアリングが、お客様の材料合成をいかに加速し、プロジェクトが要求する純度、一貫性、および制御を提供できるかについてご相談ください。

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 1700℃石英またはアルミナ管高温ラボ用管状炉