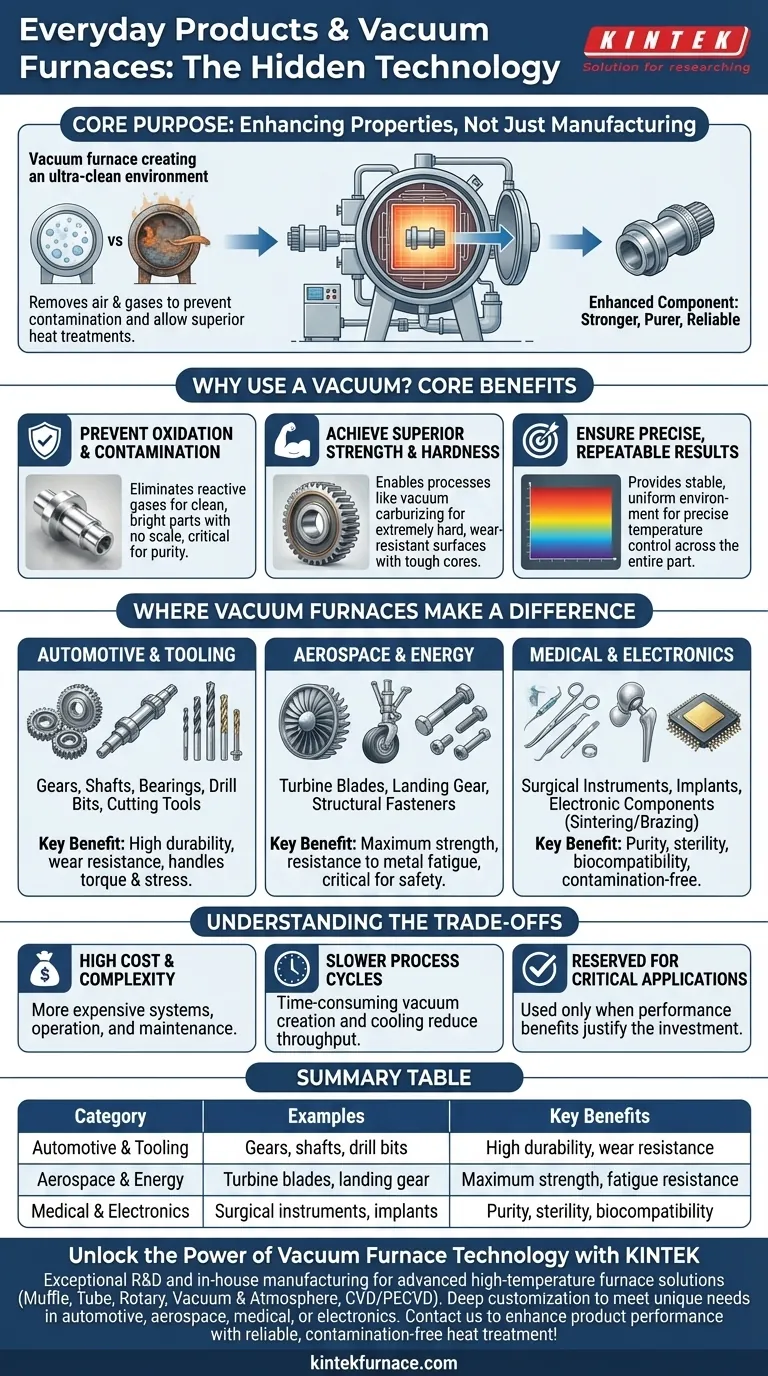

一目でわかるように、自動車のトランスミッション、工具箱の中のドリルビット、さらには人命救助のための医療機器にも、真空炉で製造されたコンポーネントが見られます。これらの炉は、金属やその他の材料を真空中で加熱処理するために使用され、高性能用途において、非常に高い強度、純度、信頼性を持つ部品を作るために不可欠なプロセスです。

真空炉の主な目的は、ゼロから製品を製造することではなく、その特性を根本的に向上させることです。空気を除去することで、炉は汚染を防ぎ、重要なコンポーネントに優れた強度と耐久性をもたらす熱処理を可能にする超クリーンな環境を作り出します。

なぜ真空を使うのか?主な利点

真空炉を使用するという決定は、微視的なレベルで材料の環境を制御することに行き着きます。金属は加熱されると、特に酸素と、空気中のガスと非常に反応しやすくなります。真空はこの問題を取り除きます。

酸化と汚染を防ぐために

酸素が存在する状態で金属を加熱すると、スケールや変色が発生し、部品の表面仕上げや完全性が損なわれる可能性があります。真空はこれらの反応性ガスを除去し、ほとんどまたはまったく後処理のクリーンアップを必要としない、クリーンで明るい部品をもたらします。

この純度は、医療用インプラントや敏感な電子機器など、わずかな不純物でも故障を引き起こす可能性がある用途にとって極めて重要です。

優れた強度と硬度を実現するために

真空炉は、真空浸炭(vacuum carburizing)や表面硬化などの特殊な熱処理プロセスを可能にします。このプロセスでは、高温で炭素を鋼部品の表面に拡散させます。

その結果、部品の表面は極度に硬く耐摩耗性がありますが、コアはより柔らかく展性に富んだ状態を保ちます。この二重の特性により、自動車のトランスミッション内のギアは、破損することなくトルクに耐えるのに十分な強度を持ちます。

正確で再現性のある結果を保証するために

真空は、加熱および冷却のための信じられないほど安定した均一な環境を提供します。これにより、部品全体で正確な温度制御が可能になり、弱点を作り出すホットスポットや不均一性を排除できます。

このレベルの制御は、すべてのコンポーネントが毎回正確な仕様を満たさなければならない航空宇宙や半導体製造などの産業では、譲れない要件です。

真空炉が違いを生む場所

そのプロセスは産業的ですが、その結果は多くの高性能製品に見られ、その中には驚くほど一般的なものもあります。

自動車および工具

最も一般的な例は、自動車のトランスミッション内のギア、シャフト、ベアリングです。これらの部品は、何十万マイルにもわたって膨大な応力と摩擦に耐える必要があります。真空焼入れにより、必要な耐久性が与えられます。

同様に、ハイエンドのドリルビット、切削工具、産業用金型も真空炉で硬化され、他の金属を切断できる鋭く長持ちするエッジが付与されます。

航空宇宙およびエネルギー

「日常的」ではありませんが、航空宇宙産業は真空炉に大きく依存しています。タービンブレード、着陸装置コンポーネント、構造用ファスナーなどの重要なコンポーネントは、最大の強度と金属疲労に対する耐性を確保するために、このように処理されます。これらの用途では、故障は許されません。

医療およびエレクトロニクス

医療分野では、真空炉を使用して外科用器具や人工股関節・膝関節置換術などの永続的なインプラントを製造しています。真空により、部品が完全に清潔で滅菌され、生体適合性があることが保証され、体が拒絶する可能性が低くなります。

エレクトロニクス分野では、このプロセスは、信頼性の高い半導体および電子コンポーネントの製造に不可欠な、汚染のない環境での焼結(金属粉末の融着)およびろう付け(コンポーネントの接合)に使用されます。

トレードオフの理解

真空炉の使用は、一般的な解決策ではなく戦略的な選択です。その利点には明確なトレードオフが伴います。

高いコストと複雑性

真空炉は、従来の雰囲気炉と比較して、購入、操作、保守が著しく高価です。真空を作り出し維持するために必要なシステムは複雑でエネルギーを大量に消費します。

プロセスのサイクルが遅い

加熱サイクルが始まる前に真空を作り出すこと、そして多くの場合、その後に部品を冷却するために不活性ガスを使用することは時間がかかります。これにより、従来の熱処理と比較して全体のサイクル時間が大幅に長くなり、スループットが低下します。

重要な用途に限定される

コストと時間のため、真空炉処理は性能向上が投資に見合う部品に限定されます。単純なスチールブラケットや装飾的な金属部品は、追加の強度と純度が不要なため、このように製造されることはありません。

あなたの目的に合った正しい選択をする

真空熱処理の目的を理解することは、あなたの周りの世界に隠されたエンジニアリングを認識するのに役立ちます。

- 主な焦点が極度の耐久性と耐摩耗性である場合:ギア、ベアリング、切削工具は、タフで長持ちする表面を作るために真空焼入れの主要な候補です。

- 主な焦点が絶対的な純度と清浄度である場合:医療用インプラントや電子部品は、故障や拒絶を引き起こす可能性のある汚染を防ぐために真空プロセスに依存しています。

- 主な焦点が究極の強度と信頼性である場合:重要な航空宇宙およびエネルギーコンポーネントは、微視的な弱点を排除し、破滅的な力に耐えられるようにするために真空で処理されます。

この目に見えない産業プロセスは、私たちが持つ最も先進的で信頼性の高い多くの技術が、それほど完璧に機能し続けている主要な理由の1つです。

要約表:

| 製品カテゴリー | 例 | 主な利点 |

|---|---|---|

| 自動車および工具 | ギア、シャフト、ドリルビット | 高い耐久性、耐摩耗性 |

| 航空宇宙およびエネルギー | タービンブレード、着陸装置 | 最大の強度、耐疲労性 |

| 医療およびエレクトロニクス | 外科用器具、インプラント | 純度、滅菌性、生体適合性 |

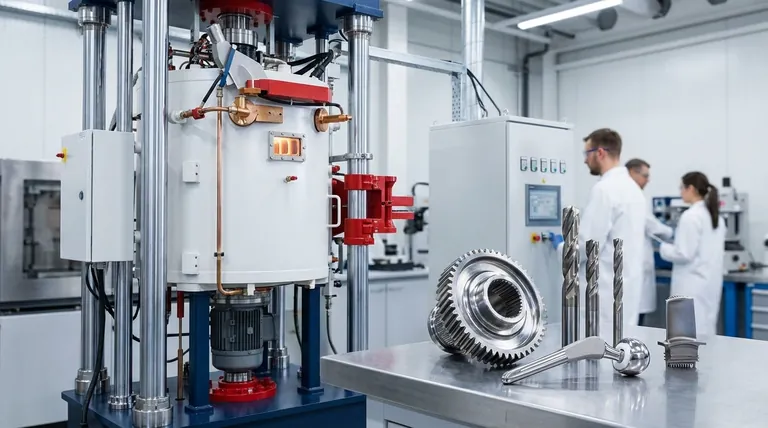

真空炉技術の力をあなたの研究室で解き放ちましょう! KINTEKでは、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む高度な高温炉ソリューションを提供するために、優れた研究開発と社内製造を活用しています。当社の強力なカスタムメイド機能により、自動車、航空宇宙、医療、エレクトロニクスなど、お客様固有の実験ニーズに正確に対応できます。汚染のない信頼性の高い熱処理で製品性能を向上させるために、今すぐお問い合わせください!

ビジュアルガイド