航空宇宙産業では、真空鋳造炉は、極限状態に耐える必要のあるミッションクリティカルなコンポーネントを製造するために主に使用されます。これには、タービンブレード、エンジンコンポーネント、および先進の耐熱超合金から作られた主要な構造要素のような部品が含まれます。

真空炉の核となる価値は、単に金属を溶かすことではなく、手つかずの制御された環境を作り出すことにあります。この真空は、大気汚染を防ぎ、高性能航空宇宙合金に要求される正確な冶金学的純度と構造的完全性を保証する唯一の方法です。

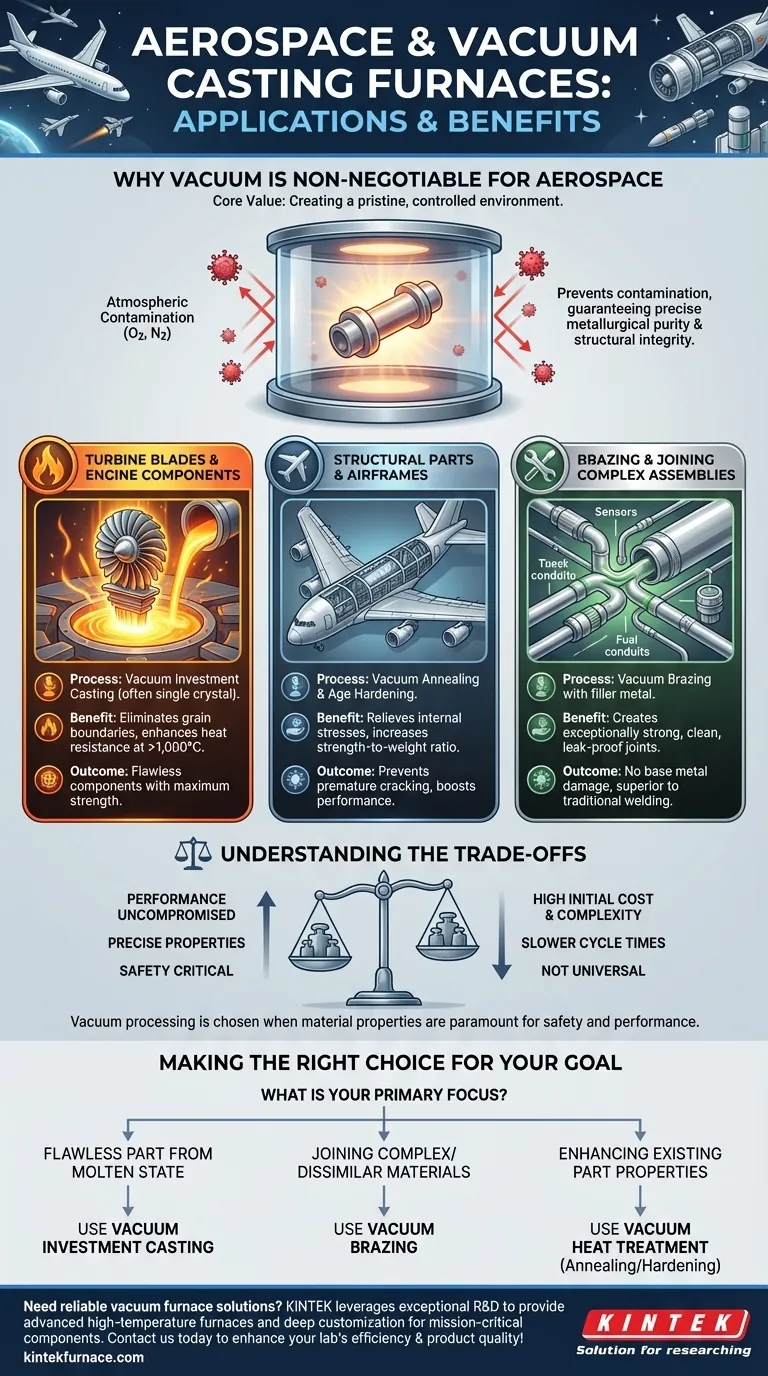

航空宇宙にとって真空が不可欠な理由

真空炉を使用する決定は、航空宇宙工学の容赦ない性能要件によって推進されます。「真空」それ自体が、現代の航空機や宇宙船で使用される先進材料を処理するための主要な実現技術です。

大気汚染の排除

超合金の鋳造および熱処理に必要な高温では、反応性金属は空気中の酸素と窒素による汚染に対して非常に脆弱です。

この汚染は、金属の構造内に酸化物や窒化物を作り出し、脆性、強度の低下、融点の低下を引き起こします。これらは航空宇宙の文脈では壊滅的な故障につながります。真空はこれらの反応性ガスを除去し、最終合金が純粋で設計どおりに機能することを保証します。

正確な冶金学的特性の達成

航空宇宙コンポーネントは、高い引張強度、疲労抵抗、極限温度でのクリープ抵抗などの特定の特性を必要とします。

真空炉は、焼きなまし(金属を軟化させる)、焼き入れ(強度を高める)、焼き戻しなどのプロセスに必要な制御された環境を提供します。これらの熱処理は、不純物を導入することなく合金の結晶粒構造を精製し、望ましい機械的特性を確実にします。

先進超合金の処理

ニッケル基超合金などの材料は、ジェットエンジンの高温部にとって不可欠です。それらは融点に近い温度でも強度を維持するためです。

これらの合金は反応性が高く、真空中でしか正しく処理できません。真空環境は、真空鋳造(部品の成形)と、その後の最終特性を最適化する真空熱処理の両方にとって重要です。

主要な用途とプロセス

「鋳造」は主要な用途ですが、真空炉はさまざまな航空宇宙コンポーネントの製造に不可欠な一連の熱プロセスを促進します。

タービンブレードおよびエンジン部品

これは最も一般的で重要な用途です。タービンブレードは、1,000°Cを超える環境で毎分数万回転します。

これらの部品は、故障の原因となる結晶粒界を排除するために、多くの場合単結晶として真空精密鋳造によって製造されます。このプロセスにより、最大の強度と耐熱性を持つ完璧なコンポーネントが作成されます。

構造部品と機体

機体内のコンポーネントは、優れた強度対重量比を必要とします。常に鋳造されるわけではありませんが、これらの部品はしばしば真空炉で処理されます。

真空焼きなましは、製造中に発生した内部応力を緩和し、早期の亀裂を防ぐために使用されます。真空時効硬化は、アルミニウム合金やチタン合金が成形された後に強度を大幅に高めるために使用される別のプロセスです。

複雑なアセンブリのろう付けと接合

航空宇宙システムは、燃料や油圧のためのチューブ、センサー、導管の複雑なアセンブリに依存しています。これらの部品を接合することは大きな課題です。

真空ろう付けは、清潔で制御された炉環境で充填金属を使用して部品を接合します。これにより、従来の溶接やトーチろう付けでは達成できない、母材金属を弱めることなく、非常に強く、きれいで、漏れのない接合が生成されます。

トレードオフの理解

不可欠ではありますが、真空炉技術には課題がないわけではなく、性能を妥協できない用途に限定されます。

高い初期費用と複雑さ

真空炉は多額の設備投資です。これらは、操作、プログラミング、メンテナンスに専門知識を必要とする複雑な機械であり、運用コストを増加させます。

処理サイクル時間の遅さ

深い真空を達成し、正確な加熱および冷却プロファイルを実行し、チャンバーを大気圧に戻すことは、本質的に遅いプロセスです。従来の開放炉と比較してサイクル時間が大幅に長くなり、スループットに影響を与えます。

万能な解決策ではない

最高の材料純度が絶対に必要とされない重要度の低いコンポーネントの場合、従来の鋳造および熱処理方法の方が費用対効果が高い場合があります。真空処理は、材料特性が最重要であり、安全性と性能に直接結びついている場合に特に選択されます。

目標に合った適切な選択をする

使用する特定の真空プロセスは、最終目標によって完全に異なります。

- 溶融状態から完璧な部品を作成することに主眼を置く場合:特に単結晶タービンブレードや内部欠陥があってはならないその他のコンポーネントには、真空精密鋳造を使用してください。

- 複雑な材料または異種材料の接合に主眼を置く場合:真空ろう付けを使用して、燃料ラインや熱交換器などの重要なアセンブリに、母材材料を損傷することなく強力で純粋な接合を作成してください。

- 既存の部品の特性強化に主眼を置く場合:真空熱処理(焼きなましや焼き入れなど)を使用して、重要な構造コンポーネントの強度、延性、応力抵抗を最適化してください。

最終的に、真空炉技術を習得することは、想像しうる最も過酷な条件下で信頼性高く機能する航空宇宙コンポーネントを製造するための基本です。

要約表:

| 用途 | 主要プロセス | 利点 |

|---|---|---|

| タービンブレード | 真空精密鋳造 | 結晶粒界を排除し、耐熱性を向上 |

| エンジン部品 | 真空鋳造&熱処理 | 汚染を防ぎ、強度を向上 |

| 構造部品 | 真空焼きなまし&時効硬化 | 応力を緩和し、強度対重量比を向上 |

| 複雑なアセンブリ | 真空ろう付け | 母材金属を損傷することなく、強力で漏れのない接合を作成 |

航空宇宙プロジェクト向けに信頼できる真空炉ソリューションが必要ですか? KINTEKは、卓越したR&Dと社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空炉、雰囲気炉、CVD/PECVDシステムなど、先進の高温炉を提供しています。当社の深いカスタマイズ能力により、お客様の独自の実験ニーズに対応し、ミッションクリティカルなコンポーネントに精密な冶金学的純度と性能を提供します。今すぐお問い合わせください。お客様のラボの効率と製品品質を向上させる方法についてご相談ください!

ビジュアルガイド