要するに、金属化炉は、薄い金属層をセラミック表面に恒久的に接合するために設計された、特殊な高温炉です。このプロセスは、多層セラミックパッケージなど、要求の厳しい電力および電子アプリケーションで使用される堅牢なコンポーネントを製造する上で不可欠です。炉は正確に制御された雰囲気と温度プロファイルを作り出し、金属とセラミックを融合させる化学反応に不可欠です。

先進エレクトロニクスにおける核心的な課題は、導電性金属と絶縁性セラミックのように特性が大きく異なる材料を接合することです。金属化炉は、強力で気密性の高い接合を作り出すことでこの問題を解決し、電気伝導性と構造的絶縁性の両方を必要とする複雑なコンポーネントの製造を可能にします。

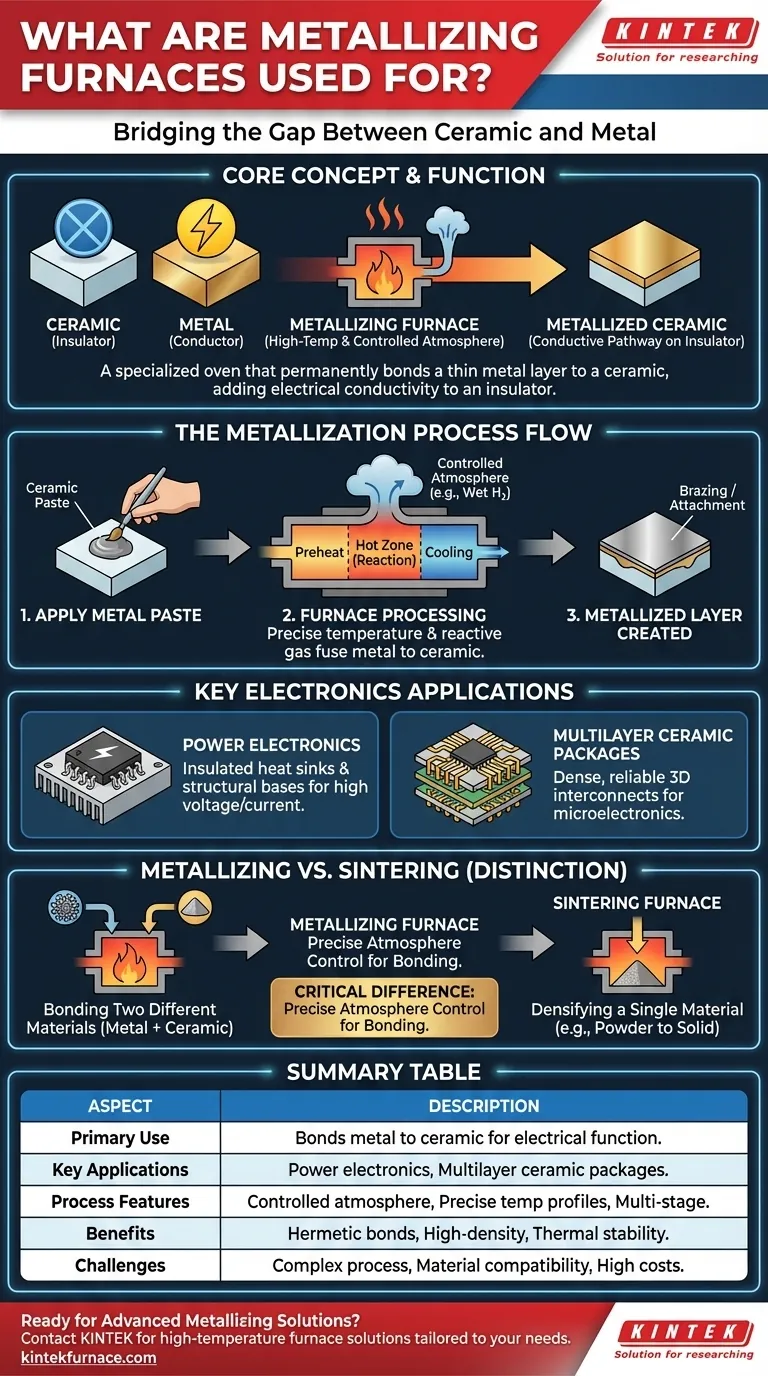

核心機能:セラミックと金属のギャップを埋める

セラミックを金属化する主な目的は、本質的に優れた電気絶縁体である材料に電気的機能を追加することです。

なぜセラミックを金属化するのか?

ほとんどの先進的な電子システムでは、安定した絶縁基板上に導電経路(回路)を配置する必要があります。セラミックスは、一般的なプラスチック回路基板と比較して、優れた熱安定性と電気絶縁性を提供します。

金属化は、セラミックベースにこれらの導電経路を直接作成し、統合された電子部品または電力部品の一部として機能できるようにします。

金属化プロセスの説明

このプロセスを、金属がくっつくための特別な「プライマー」をセラミックに塗布することだと考えてください。モリブデンやマンガンなどの金属を含むペーストがセラミック部品に塗布されます。

その後、部品は金属化炉を通して処理されます。炉の高温と制御された反応性雰囲気(通常は湿潤水素)により、金属粒子がセラミックの表面構造に融合します。

これにより、新しい金属化層が作成され、他の金属部品(ピンやリードなど)が接合されるはんだ付けなどの後続プロセスに備えられます。

エレクトロニクスにおける主要な用途

参考文献は、電力エレクトロニクスと多層セラミックパッケージという2つの主要な分野を指摘しています。

- 電力エレクトロニクス:これらのコンポーネントは高電圧と電流を処理します。金属化されたセラミックスは、電力トランジスタやダイオードの絶縁ヒートシンクおよび構造ベースとして機能します。

- 多層セラミックパッケージ:これらは、積層されたセラミック層から構築された複雑な三次元回路基板のようなものです。金属化は、層間の垂直方向および水平方向の接続を作成し、信じられないほど高密度で信頼性の高いマイクロエレクトロニクスを可能にします。

金属化炉が他の炉とどう違うか

多くの炉が熱を使用しますが、その目的は大きく異なります。金属化炉は、より汎用的な機器とは異なる、高度に専門化されたツールです。

金属化と焼結

目的は根本的に異なります。焼結炉は、単一の粉末材料(歯科用クラウンのジルコニアなど)を固形物へと緻密化し硬化させるために使用されます。その主な役割は、多孔性を減らすことです。

対照的に、金属化炉は、金属とセラミックという2種類の異なる材料を接合するように設計されています。

雰囲気の重要な役割

単純なオーブンとは異なり、金属化炉の最も重要な特徴は、正確な雰囲気制御です。適切なガス混合がなければ、プロセスは失敗します。

反応性ガス雰囲気は、金属が高温で酸化するのを防ぎ、金属ペーストとセラミック基板間の化学結合を積極的に促進します。

プロセスフローと構成

参考文献に記されているように、これらの炉は複数のステージを持つ複雑なシステムであることがよくあります。

- 予熱セクション:熱衝撃や亀裂を防ぐために、部品をゆっくりと温度まで上昇させます。

- ホットゾーン:高温の金属化反応が起こる主要なセクションです。

- 冷却セクション:応力のない最終製品を確保するために、制御された雰囲気下で部品を徐々に冷却します。

トレードオフと考慮事項の理解

金属化は強力ですが、特定の課題を伴う要求の厳しい工業プロセスです。

プロセスの複雑さ

成功には、材料科学と化学に関する深い理解が必要です。炉の温度プロファイルとガス雰囲気を制御することは、それ自体が技術的な専門分野です。わずかなずれが弱い結合や部品の故障につながる可能性があります。

材料の適合性

すべての金属がすべてのセラミックに接合できるわけではありません。金属化ペースト、セラミック材料、および炉の操作パラメータの選択はすべて相互に依存しています。信頼性の高いプロセスを開発するには、広範な試験がしばしば必要です。

設備および運用コスト

実験室規模のユニットから全自動生産ラインまで、金属化炉は多額の設備投資を意味します。さらに、水素のような特殊ガスの消費も運用コストを増加させます。

目標に合わせた適切な選択

炉の選択は、達成したい材料の変形に完全に依存します。

- 絶縁ベースに導電層を作成することに重点を置いている場合:金属化炉は、金属をセラミックに接合するために必要な特定のツールです。

- 単一の粉末材料を硬化および緻密化することに重点を置いている場合:焼結炉は、高温での材料固化のために設計された正しい選択です。

- 金属のバルク特性(軟化や硬化など)を変更することに重点を置いている場合:焼きなましや焼き戻しなどのプロセス用の汎用熱処理炉が必要です。

結局のところ、適切な熱プロセスを選択することは、機器の独自の機能を特定の材料工学の目標に合わせることです。

まとめ表:

| 側面 | 説明 |

|---|---|

| 主な用途 | 電気的機能のために、薄い金属層をセラミック表面に恒久的に接合します。 |

| 主要なアプリケーション | 電力エレクトロニクス(例:絶縁ヒートシンク)、多層セラミックパッケージ(例:3D回路基板)。 |

| プロセス機能 | 制御された雰囲気(例:湿潤水素)、精密な温度プロファイル、多段階の加熱および冷却。 |

| 利点 | 気密結合を可能にし、高密度エレクトロニクスをサポートし、熱安定性と絶縁性を提供します。 |

| 課題 | 高いプロセス複雑性、材料適合性要件、多額の設備および運用コスト。 |

先進的な金属化ソリューションで研究室の能力を向上させる準備はできていますか?卓越した研究開発と自社製造を活かし、KINTEKは多様な研究室にエレクトロニクスおよび電力アプリケーション向けに調整された高温炉ソリューションを提供しています。マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様固有の実験ニーズを正確に満たすための強力な詳細なカスタマイズによって補完されています。今すぐお問い合わせください。当社の金属化炉がお客様のイノベーションをどのように推進できるかご相談ください!

ビジュアルガイド