一貫した性能と長寿命を確保するために、ジルコニア焼結炉の最も一般的なメンテナンス作業は、炉室の定期的な清掃、発熱体の定期的な点検、および温度制御システムの定期的な校正です。これらの作業は、汚染を防ぎ、高品質で予測可能なジルコニア修復物を製造するために必要な熱精度を維持するために不可欠です。

炉のメンテナンスは、単に故障を防ぐことだけではありません。焼結環境の精度と純度を保証することです。不適切なメンテナンスは、最終的な修復物の強度、適合性、および美しさに影響を与える材料特性の不均一性に直接つながります。

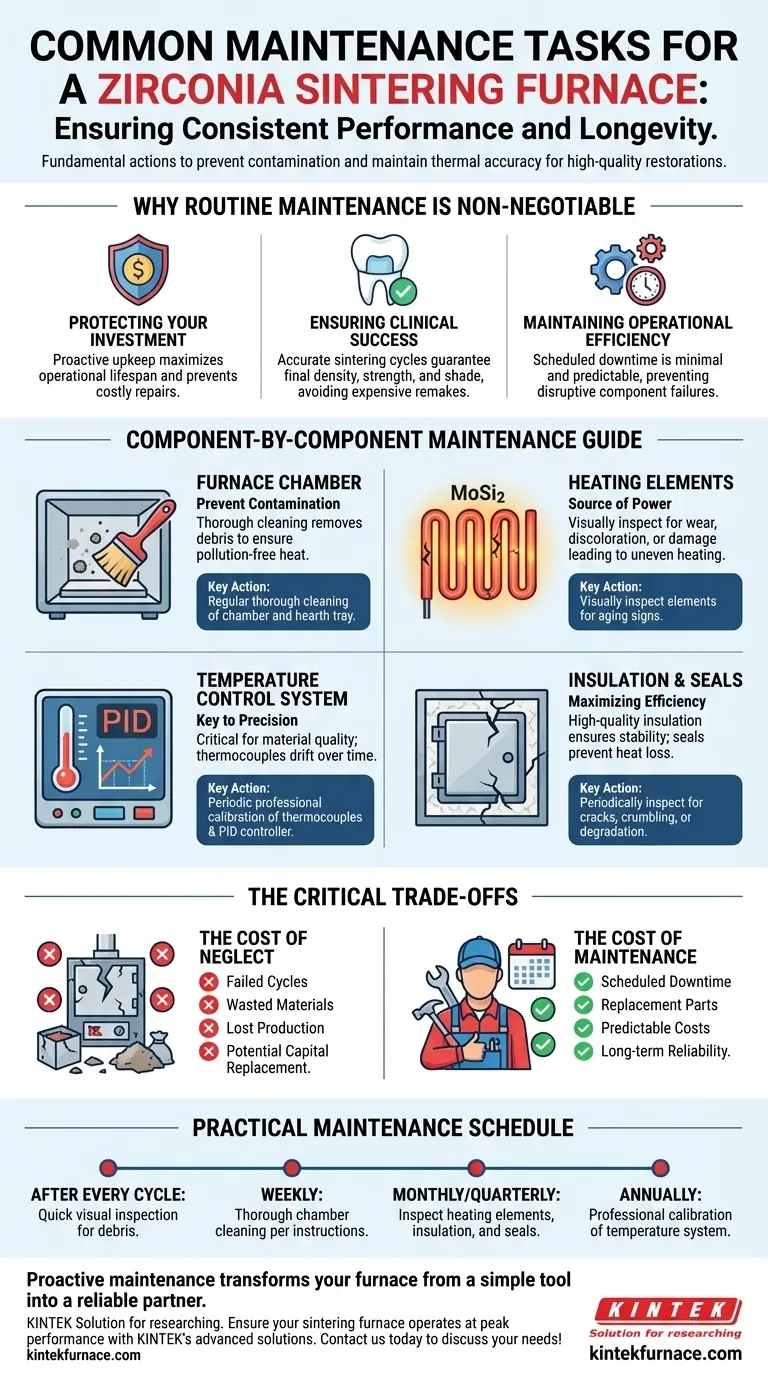

定期的なメンテナンスが不可欠な理由

ジルコニア炉は精密機器です。その保守を怠ると、強靭で審美性が高く、適合性の高い生体適合性材料を再現性のある精度で製造するという、投資した目的そのものが損なわれます。

投資の保護

焼結炉は多額の設備投資です。予防的なメンテナンスは、この資産を早期の故障、壊滅的な損傷、および高額な緊急修理から保護し、その耐用年数を最大化します。

臨床的成功の確保

ジルコニア修復物の最終的な密度、強度、および色調は、焼結サイクルの精度に直接結びついています。メンテナンスが行き届いていない炉は、弱かったり変色したりしたクラウンの原因となり、高価で時間のかかる作り直しを必要とする可能性があります。

運転効率の維持

メンテナンスのための計画的なダウンタイムは予測可能で最小限です。コンポーネントの故障による予期せぬダウンタイムは、生産を停止させ、ケースを遅らせるなど、混乱とコストを伴います。定期的な整備は、これらの突然の中断を防ぎます。

コンポーネントごとのメンテナンスガイド

効果的なメンテナンスは、純粋で正確に制御された熱環境を作り出す責任のある主要システムに焦点を当てます。特定の指示やスケジュールについては、必ずメーカーのマニュアルを参照してください。

炉室:汚染の防止

炉の内部は清潔に保つ必要があります。汚染物質は高温で蒸発し、ジルコニアに付着して変色を引き起こし、生体適合性を損なう可能性があります。

定期的に炉室と炉床トレイの徹底的な清掃を行ってください。これにより、粉塵やセラミックの破片が除去され、高純度の発熱体が清潔で汚染のない熱を供給できるようになります。

発熱体:電力の源

発熱体(通常は二ケイ化モリブデン(MoSi2)または炭化ケイ素(SiC)製)が主要な役割を果たします。時間の経過とともに、劣化したり、ひびが入ったり、経年変化したりして、不均一な加熱につながる可能性があります。

発熱体に摩耗、変色、または物理的な損傷の兆候がないか目視で点検してください。不均一に加熱する経年劣化した素子は、焼結結果の一貫性のない主な原因であり、完全に故障する前に交換する必要があります。

温度制御システム:精度の鍵

これは材料の品質にとって最も重要なシステムです。炉は熱電対を使用して温度を測定し、PIDコントローラーを使用してそれを調整し、多くの場合±1℃の精度を維持します。

熱電対は時間の経過とともにドリフトし、誤った温度を示す可能性があります。このわずかなエラーでも、修復物のバッチ全体を台無しにする可能性があります。画面上の温度が炉室内の実際の温度と一致することを保証するために、資格のある技術者による定期的な校正が不可欠です。

断熱材とシール:効率の最大化

高品質の断熱材は、熱的安定性とエネルギー効率を保証します。ドアシールは、サイクル中に熱が逃げるのを防ぎ、空気が炉内に入るのを防ぎます。

断熱材にひび割れや崩れがないか定期的に点検してください。ドアシールに劣化や損傷の兆候がないか確認し、焼結雰囲気の完全性を損なわないようにしてください。

重要なトレードオフの理解

メンテナンスに関して情報に基づいた決定を下すには、行動のコストと不作為のリスクを比較検討する必要があります。

放置のコスト vs. メンテナンスのコスト

メンテナンスの「コスト」は、数時間の計画的ダウンタイムと交換部品の価格です。放置のコストには、焼結サイクルの失敗、材料の無駄、生産時間の損失、および主要な設備交換を必要とする炉の完全な故障の可能性が含まれます。

メーカーガイドラインの順守 vs. 無視

メーカーのマニュアルが決定的なガイドです。これは、お使いのモデル専用にテストされたメンテナンススケジュールと手順を提供します。これらのガイドラインを無視することは、機器の損傷のリスクを負うだけでなく、保証を無効にする可能性もあります。

メンテナンス中の安全

常に安全を最優先してください。内部メンテナンスを行う前に、炉の電源が完全にオフになっており、室温まで冷却されていることを確認してください。耐熱手袋や安全メガネなどの適切な個人用保護具(PPE)を着用し、換気の良い場所で行ってください。

実用的なメンテナンススケジュール

メーカーのマニュアルが最終的な権限となりますが、一般的なメンテナンススケジュールは頻度によって分類できます。

- 各サイクル後: 炉室と炉床板に目に見える破片や残留物がないか簡単に目視点検を行います。

- 毎週: メーカーの指示に従って、炉室をより徹底的に清掃します。

- 毎月または四半期ごと: 発熱体の経年劣化や損傷の兆候がないか目視点検し、断熱材とドアシールの状態を確認します。

- 毎年または指定されたごと: 温度制御システムと熱電対の校正のために専門家によるサービスをスケジュールします。

予防的なメンテナンスは、あなたの炉を単なるツールから、卓越した結果を生み出す信頼できるパートナーへと変えます。

サマリーテーブル:

| メンテナンス作業 | 頻度 | 主なアクション |

|---|---|---|

| 炉室の清掃 | 毎週 | 汚染を防ぐために粉塵や破片を除去する |

| 発熱体の点検 | 毎月/四半期ごと | 摩耗、変色、または損傷がないか確認する |

| 温度システムの校正 | 毎年 | 精度のために熱電対とPIDコントローラーを校正する |

| 断熱材とシールのチェック | 毎月/四半期ごと | 効率を維持するためにひび割れや劣化がないか点検する |

KINTEKの高度なソリューションにより、ジルコニア焼結炉が最高の性能で動作するようにしてください。卓越した研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムなど、さまざまなラボに高温炉のオプションを提供しています。当社の強力な深いカスタマイズ能力は、お客様固有の実験ニーズに正確に対応し、精度と効率を向上させます。メンテナンスとアップグレードの要件をどのようにサポートできるかをご相談いただくために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- セラミック修復用トランスフォーマー付きチェアサイド歯科用磁器ジルコニア焼結炉

- 歯科磁器ジルコニア焼結セラミック真空プレス炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用

- 1700℃制御不活性窒素雰囲気炉