先端製造業において、バッチ式触媒脱脂炉は非常に特定かつ重要な機能を持っています。これらは、金属またはセラミック粉末とポリマーの混合物から成形されたばかりの「グリーン」パーツから、ポリアセタールベースのバインダーを化学的に除去するように設計されています。脱脂として知られるこのプロセスは、壊れやすいパーツを最終的な高温焼結(これによって固体で密度の高い最終製品に融合される)の準備をするために不可欠な中間ステップです。

触媒脱脂炉の核心的な目的は、パーツを単に加熱することではなく、精密に制御された化学環境を作り出すことです。気体の触媒を利用して、特定のポリマーバインダーを低温で迅速かつ穏やかに分解し、複雑で欠陥のない金属またはセラミック部品を製造するための重要なステップとなります。

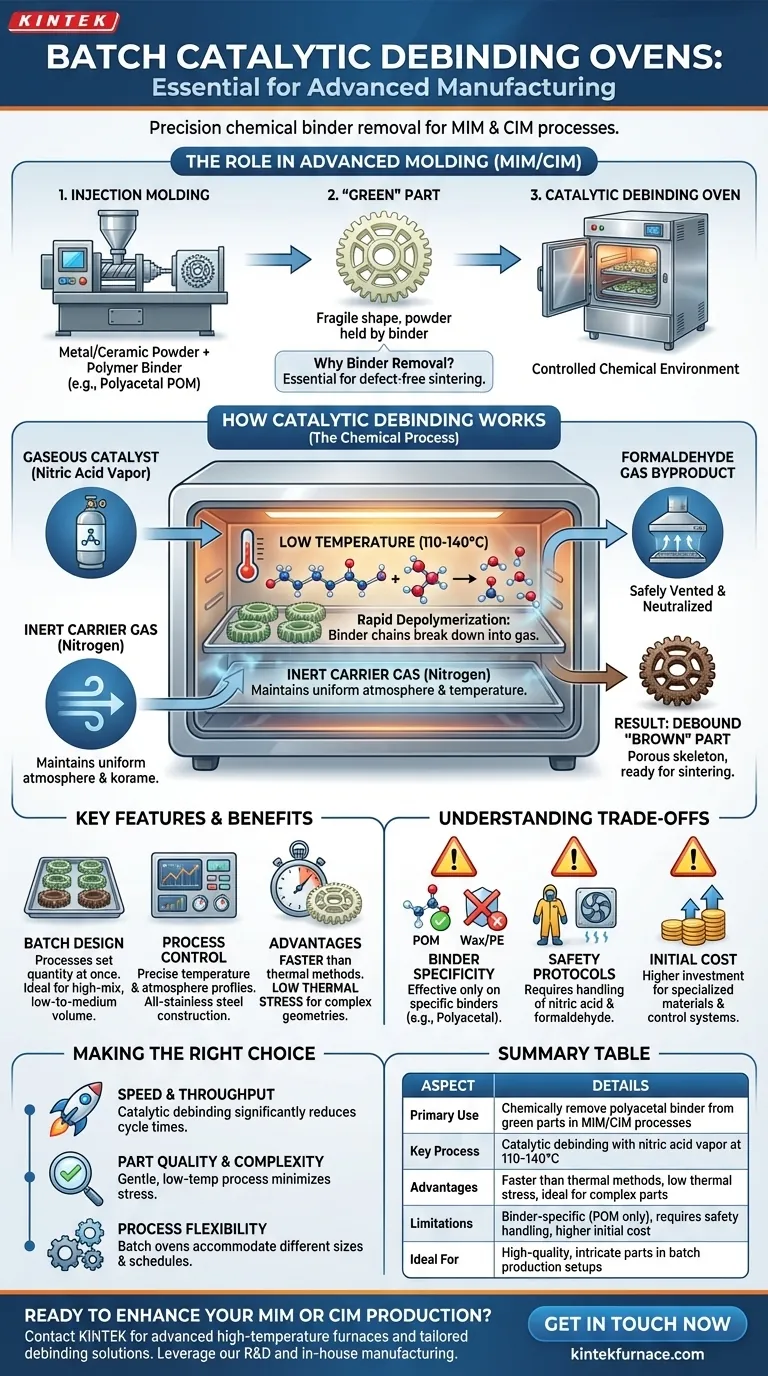

先端成形における脱脂の役割

炉の機能を理解するには、それがサポートする製造プロセス、すなわち射出成形(MIM)とセラミック射出成形(CIM)を最初に理解する必要があります。このプロセスにより、複雑で高性能な部品の大量生産が可能になります。

「グリーン」パーツとは?

「グリーン」パーツとは、射出成形機から出てきた直後の部品のことです。最終的な目的の形状をしていますが、極めて壊れやすい状態です。

これは、微細な金属粉末またはセラミック粉末がポリマーバインダーシステムによって保持されているものであり、通常、その体積の大部分を占めます。

バインダーの目的

バインダー(しばしばポリアセタール(POM)などの材料)は不可欠です。これは、粉末混合物にプラスチックのような流動性を与え、複雑な金型への射出を可能にします。

バインダーがなければ、射出成形プロセスを使用してこれらの複雑な形状を形成することは不可能です。

バインダー除去が重要である理由

パーツを焼結(粉末粒子を融合させるためにほぼ融点近くまで加熱する)する前に、バインダーを完全に除去する必要があります。

焼結中にバインダーが残っていると、高温で燃焼し、ガスを放出して最終パーツに亀裂、空隙、歪み、または汚染を引き起こす可能性があります。脱脂ステップにより、パーツは焼結による高密度化の準備ができた、多孔質の金属またはセラミック粉末の骨格のみになります。

触媒脱脂の仕組み

触媒脱脂は、バインダー除去の問題に対するエレガントな化学的解決策です。純粋な熱的手法よりも大幅に高速で穏やかです。

化学反応

このプロセスでは、加熱された炉チャンバー内に、通常は硝酸蒸気である気体の酸触媒を導入します。

この触媒により、ポリアセタール(POM)バインダーが急速に解重合し、長いポリマー鎖が直接ガス(ホルムアルデヒド)に分解されます。これは比較的低温(通常110~140℃前後)で発生します。

炉の役割

炉の主な役割は、この反応を極めて高い精度で管理することです。炉はすべてのパーツにわたって均一な温度を維持し、触媒で飽和させた窒素などの不活性キャリアガスの流れを制御します。

また、結果として生じるホルムアルデヒドガス副産物を安全に排気・中和するためのシステムも備えている必要があります。

他の方法に対する利点

数時間かけてバインダーをゆっくりと燃焼させる従来の熱脱脂と比較して、触媒プロセスはごく短時間で完了できます。

この速度と低温処理の組み合わせにより、パーツにかかる熱応力が劇的に軽減され、よりゆっくりとした熱サイクル中に歪んだり割れたりする可能性のあるデリケートで複雑な形状に最適です。

「バッチ」炉設計の理解

「バッチ」という用語は、パーツが処理される方法を指し、柔軟性と制御性に影響を与えます。

バッチ処理

バッチ炉は一度に一定量のパーツを処理します。パーツはトレイや治具に装填され、チャンバー内に設置され、ドアが密閉されます。加熱、触媒への暴露、冷却を含むサイクル全体が、その単一の「バッチ」に対して実行されます。

これは、パーツがコンベアベルト上で異なる温度ゾーンを通過する連続炉とは対照的です。

プロセス制御のための主要機能

これらの炉が技術データシートで言及されている特定の機能をもって製造されているのには理由があります。全ステンレス鋼構造は、腐食性の酸性触媒に耐えるために必要です。

雰囲気と温度プロファイルの完全な制御は譲れません。これにより、バッチ内のすべてのパーツ、およびすべてのバッチ実行が、全く同じ条件を経験し、非常に再現性が高く予測可能な結果につながります。

トレードオフの理解

触媒脱脂は強力ですが、万能の解決策ではありません。理解しておくべき特定の要件と制限があります。

バインダーの特異性

主な制限は、触媒脱脂が特定のバインダーシステムにのみ有効であり、ポリアセタール(POM)が最も一般的であることです。ワックスやポリエチレンなどの他のバインダーで成形されたパーツには機能しません。

化学物質の取り扱いと安全性

このプロセスでは、強酸(硝酸)の使用と、有害ガス(ホルムアルデヒド)の発生が伴います。そのため、堅牢な安全プロトコル、特殊な化学物質取り扱い機器、効果的な換気および排気処理システムが必要になります。

初期設備費用

触媒脱脂炉に必要な特殊材料と精密制御システムにより、一般的に、より単純な熱脱脂炉と比較して高い初期投資が必要となります。

目標に合わせた正しい選択

脱脂プロセスの選択は、製造上の優先順位に完全に依存します。

- 主な焦点がスピードとスループットである場合:触媒脱脂は、脱脂サイクルを数日または数時間からわずか数時間に短縮する、最も速い方法の1つです。

- 主な焦点がパーツの品質と複雑性である場合:このプロセスの穏やかで低温な性質は、内部応力を最小限に抑えるため、小型で複雑な、または壊れやすいパーツにとって最良の選択肢となります。

- 主な焦点がプロセスの柔軟性である場合:バッチ炉は、異なるパーツサイズや実行スケジュールに容易に対応できるため、高品目、中~小量生産に最適です。

触媒脱脂の基本原則を理解することで、その独自の利点を効果的に活用し、MIMまたはCIM操作で優れた品質と効率を達成できます。

要約表:

| 側面 | 詳細 |

|---|---|

| 主な用途 | MIM/CIMプロセスにおけるグリーンパーツからのポリアセタールバインダーの化学的除去 |

| 主要プロセス | 110~140℃での硝酸蒸気による触媒脱脂 |

| 利点 | 熱的手法より高速、熱応力が低い、複雑なパーツに最適 |

| 制限事項 | バインダー特異的(POMのみ)、安全な取り扱いが必要、初期費用が高い |

| 最適 | バッチ生産設定における高品質で複雑なパーツ |

信頼性の高い脱脂ソリューションでMIMまたはCIM生産を強化する準備はできていますか? KINTEKに今すぐお問い合わせください。カスタムマッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む当社の先進的な高温炉を、お客様固有のニーズに合わせてどのように調整できるかご相談ください。正確で効率的な結果のために、当社の優れた研究開発と社内製造を活用してください—プロセス最適化を開始するには、今すぐご連絡ください!

ビジュアルガイド

関連製品

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 底部昇降式ラボ用マッフル炉