現代のエレクトロニクスにおいて、真空熱間プレスは単なるツールではなく、実現を可能にする技術です。これは、マイクロチップ用の高密度セラミック基板の製造、多層半導体ウェーハの接合と焼結、およびデバイスの過熱を防ぐためのヒートスプレッダなどの重要な熱管理部品の製造に使用されます。これらのプロセスはすべて、可能な限り最高の材料純度と構造的完全性を確保するために、制御された真空下で行われます。

真空熱間プレスの核となる機能は、現代のエレクトロニクスが抱える基本的な材料科学の課題を解決することです。真空下で熱と圧力を加えることにより、高性能半導体部品の性能と信頼性を損なう汚染、酸化、微細な空隙を排除します。

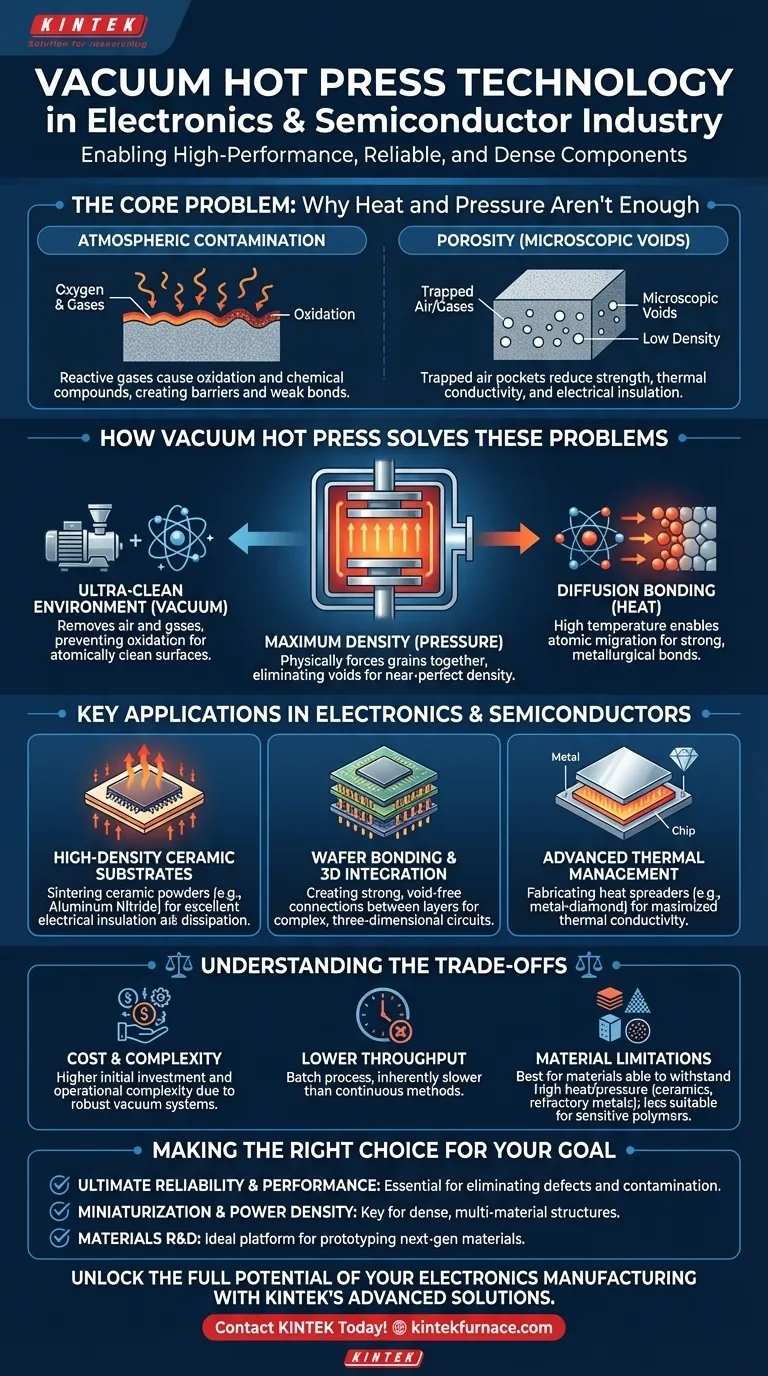

根本的な問題:なぜ熱と圧力だけでは不十分なのか

真空熱間プレス技術の役割を理解するためには、まず通常の雰囲気下での材料処理の限界を理解する必要があります。高度なエレクトロニクスの要求に対しては、熱と圧力だけを加えるだけでは不十分です。

大気汚染の課題

焼結や接合に必要な高温では、材料は非常に反応しやすくなります。存在する酸素やその他の大気ガスは、直ちに酸化を引き起こし、材料表面に望ましくない化学化合物を形成します。

これらの汚染層はバリアとして機能し、粒子間または層間に真の強固な結合が形成されるのを妨げます。その結果、電気的および熱的性能の低い、信頼性の低い部品が生成されます。

多孔性の問題

粉末をプレスして固体部品にする(焼結)際、微小な空気のポケットが粒子の間に閉じ込められることがあります。多孔性として知られるこれらの微細な空隙は、材料のほぼすべての重要な特性を低下させます。

多孔性は機械的強度を低下させ、熱が逃げる経路を妨げることで熱伝導を阻害し、基板の電気絶縁特性を損なう可能性があります。

真空熱間プレスがこれらの問題を解決する方法

真空熱間プレスは、精密に制御された環境を作り出すことによって、体系的にこれらの問題を除去します。それは、高温、機械的圧力、および高真空雰囲気という3つの重要な要素を組み合わせます。

超クリーンな環境を作り出す

真空は最も重要な要素です。空気やその他の反応性ガスを除去することにより、酸化や汚染を防ぎます。これにより、接合される表面が原子レベルできれいであることが保証され、これが可能な限り最強の結合のための前提条件となります。

最大密度を達成する

同時に加えられる圧力は、材料粒子を物理的に押し付け、そうでなければ閉じ込められた多孔性となる微細な空隙を潰します。真空は、構造内に残っている可能性のあるガスを吸い出すのに役立ちます。

その結果、ほぼ完璧な密度の部品が得られ、その強度、熱伝導率、および全体的な性能が最大化されます。

拡散接合を可能にする

清浄な表面と空隙がない状態で、加えられる熱と圧力は拡散接合を可能にします。これは固相プロセスであり、一方の材料表面からの原子が境界を越えて移動し、他方の原子と絡み合うことで結合します。

これにより、単なる機械的な結合ではなく冶金的な結合が形成され、弱点となる界面のない、単一でシームレスな部品が生まれます。

エレクトロニクスと半導体における主要な応用

真空熱間プレス技術の独自の能力は、ミッションクリティカルな電子部品の製造に直接役立っています。

高密度セラミック基板

マイクロチップは、優れた電気絶縁性と効率的な放熱性を両立させる必要がある基板上に構築されます。真空熱間プレスは、窒化アルミニウムなどのセラミック粉末を、これらの特性を損なう空隙のない、完全に密度の高い基板へと焼結するために使用されます。

ウェーハ接合と3D集積

最新のチップ設計では、複数の異なる半導体材料の層を積み重ねることが含まれます。真空熱間プレスは、これらの層間の強固で空隙のない接続を作成し、複雑な三次元集積回路を構築するためのウェーハ接合に使用されます。

高度な熱管理

高出力エレクトロニクスは、除去する必要のある莫大な熱を発生させます。真空熱間プレスは、金属-ダイヤモンド複合材料などの材料から先進的なヒートスプレッダを製造します。このプロセスにより、金属とダイヤモンドの界面に空隙がないことが保証され、チップを保護するために可能な限りの最高の熱伝導率が保証されます。

トレードオフの理解

この技術は強力ですが、万能の解決策ではありません。それは、それを高価値のアプリケーションに適したものにする特定のトレードオフを伴います。

コストと複雑さ

真空熱間プレスシステムは、大気炉よりも著しく高価であり、操作が複雑です。堅牢な真空チャンバー、ポンプ、および正確な制御の必要性が、初期投資と運用コストを増大させます。

スループットの低下

真空を作り出し、加熱・プレスサイクルを実行し、冷却するというプロセスは本質的に時間がかかります。これにより、真空熱間プレスはバッチプロセスとなり、連続的な大気プロセスよりも遅くなります。

材料の制限

このプロセスは、高温や高圧に劣化せずに耐えられる材料に最も適しています。これにはセラミックス、耐火金属、特定の複合材料が含まれますが、感度の高いポリマーや低融点合金には適さない場合があります。

目標に合った正しい選択をする

このプロセスを選択するかどうかは、最終部品に要求される性能と信頼性のレベルに完全に依存します。

- 究極の信頼性と性能が主な焦点である場合: 真空熱間プレスは、部品の故障を引き起こす微細な欠陥や汚染を除去するために不可欠です。

- 小型化と電力密度が主な焦点である場合: この技術は、高度な3Dパッケージングと効率的な熱管理に必要な高密度な多層構造を作成するための鍵となります。

- 材料の研究開発が主な焦点である場合: 真空熱間プレスの高度に制御された環境は、次世代のエレクトロニクス材料の特性をプロトタイプ化し、検証するための理想的なプラットフォームです。

結局のところ、真空熱間プレス技術は先進的な製造の礎であり、現代のエレクトロニクスが要求する純度と構造的完全性のレベルを持つ部品の作成を可能にします。

要約表:

| 応用 | 主な利点 |

|---|---|

| 高密度セラミック基板 | 電気絶縁性と放熱性を保証する |

| ウェーハ接合と3D集積 | 複雑な回路のための強固で空隙のない接続を作成する |

| 高度な熱管理 | ヒートスプレッダの熱伝導率を最大化する |

KINTEKの先進的な高温炉ソリューションで、エレクトロニクス製造の可能性を最大限に引き出しましょう。 卓越したR&Dと社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な実験室向けにカスタマイズされた真空熱間プレスシステムを提供します。強力な深層カスタマイズ能力により、お客様固有の実験ニーズとの正確な整合性が保証され、高性能部品に対して優れた純度、密度、信頼性を提供します。プロセスを強化し、プロジェクトのイノベーションを推進するために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 真空ホットプレス炉マシン加熱真空プレス

- 真空ホットプレス炉機 加熱真空プレス管状炉

- ラミネーションと加熱のための真空ホットプレス炉機械

- 600T真空誘導ホットプレス真空熱処理焼結炉

- セラミックファイバーライナー付き真空熱処理炉