太陽電池製造において、雰囲気炉は成膜、アニーリング、焼結などの高温プロセスを通じてセルのコアコンポーネントを製造するために不可欠です。加熱中のガス環境を正確に制御することにより、これらの炉は高エネルギー変換効率を達成するための基礎となる、極めて高純度で構造的に完璧な半導体層の作成を可能にします。

太陽電池生産の究極の目標は、太陽光から電気への変換を最大化することです。雰囲気炉は、原子レベルでの材料特性の操作、欠陥の除去、そして太陽電池を機能させる層構造の構築に必要な制御された熱環境を提供する、このための重要なツールです。

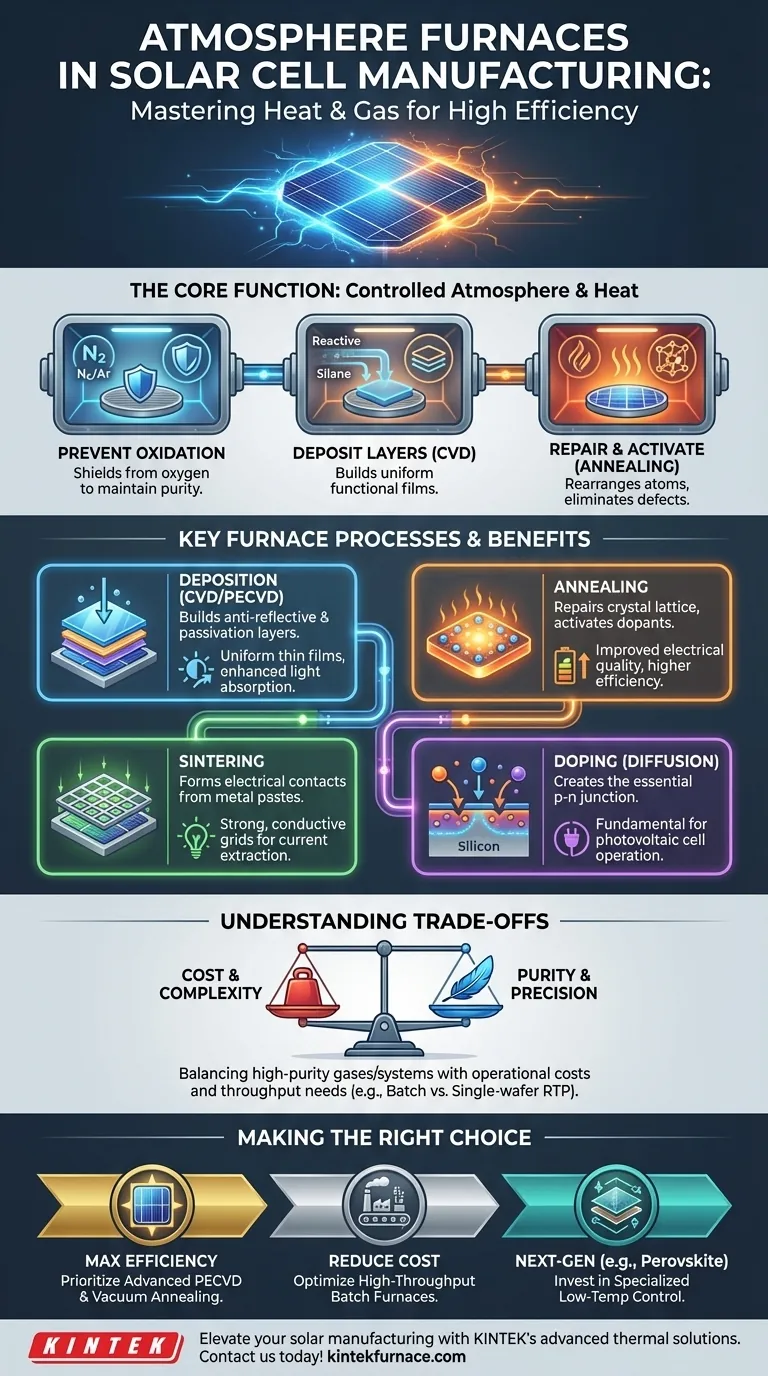

コア機能:なぜ雰囲気を制御するのか?

太陽電池の性能は、その半導体層の純度と構造によって決まります。雰囲気炉は、高温製造ステップ中にこれらの特性を達成するために必要な、細心の注意を払って制御された環境を提供します。

望ましくない反応を防ぐため

太陽電池製造におけるほとんどの高温プロセス、特にシリコンを扱うプロセスは、酸素から遮蔽される必要があります。制御されていない酸素への露出は酸化を引き起こし、セルの電気的性能を著しく低下させる絶縁性の二酸化ケイ素層を形成します。

窒素やアルゴンなどの不活性ガスで満たされた炉は、酸素を排除し、ウェーハ表面の完全性を保護する中性環境を作り出します。

機能層を堆積させるため

制御された雰囲気は、太陽電池を積極的に構築するためにも使用されます。化学気相成長法(CVD)のようなプロセスでは、特定の反応性ガスを炉内に導入します。

高温で、これらのガス(例:シリコン堆積のためのシラン)は分解し、シリコンウェーハ上に均一で薄い膜を堆積させます。これが、光吸収性のアモルファスシリコンや反射防止コーティングなどの重要な層が作成される方法です。

材料の修復と活性化のため

アニーリングとして知られる熱処理は、イオン注入などの以前の製造ステップによって引き起こされたシリコン結晶格子内の損傷を修復するために使用されます。

ウェーハを真空または不活性ガス中で加熱することにより、原子はより完全な結晶構造に再配置されます。このプロセスは、キャリアをトラップする欠陥を排除し、また、必須のp-n接合を形成するドーパントを電気的に「活性化」するためにも使用されます。

太陽電池製造における主要な炉プロセス

特定のタスクのために異なるタイプの雰囲気炉が展開され、それぞれが太陽電池の最終的な効率と安定性に貢献します。

成膜(CVDおよびPECVD)

これは、太陽電池を層ごとに構築するプロセスです。プラズマ強調化学気相成長法(PECVD)は、薄膜セルに使用される重要な低温バリアントです。

これらの炉は、光吸収層であるアモルファスシリコンや、保護的なパッシベーション層と光吸収を最大化するための反射防止コーティングの両方として機能する窒化ケイ素などの層を堆積させるために使用されます。

アニーリング

層が堆積またはドーピングされた後、ウェーハは電気的および光学的品質を向上させるためにアニーリングを受けます。特に真空アニーリング炉がこの点で効果的です。

ウェーハを高真空下で加熱することにより、不純物が除去され、結晶欠陥が修復され、セルの変換効率と長期安定性が直接向上します。

焼結

半導体構造が完成すると、電流を抽出するための電気接点を形成するために、金属ペースト(多くの場合銀)がセル上にスクリーン印刷されます。

その後、セルは焼結炉を通過します。制御された高温サイクルにより、ペースト中の有機バインダーが燃焼され、金属粒子が固体の高伝導性グリッドに融合されます。

ドーピング(拡散)

太陽電池のエンジンであるp-n接合を作成するために、不純物(ドーパント)をシリコンに導入する必要があります。これは多くの場合、拡散炉で行われます。

ウェーハはドーパントガスの存在下で加熱され、ドーパント原子がシリコン表面に短距離拡散することを可能にし、必要な正領域と負領域を作成します。

トレードオフの理解

不可欠である一方で、雰囲気炉の選択と操作には、性能、コスト、複雑性という相反する優先順位のバランスを取ることが伴います。

コスト対純度

高純度の環境を実現するにはコストがかかります。アニーリングや成膜に必要な高純度のプロセスガスと堅牢な真空システムは、多額の設備投資と運用コストを構成します。メーカーは、より純粋なプロセスから得られる効率向上と、追加の費用とのバランスを取る必要があります。

スループット対精度

炉の設計は生産速度に影響を与えます。バッチ炉は一度に数百枚のウェーハを処理でき、拡散や焼結のプロセスに理想的な高いスループットを提供します。しかし、バッチ全体でわずかな温度変動に悩まされることがあります。

対照的に、単一ウェーハのラピッドサーマルプロセス(RTP)システムは、優れた温度均一性と制御を提供しますが、スループットははるかに低く、最も重要なアニーリングステップに適しています。

プロセスの複雑性と安全性

CVDなどのプロセスには、非常に有毒、可燃性、または腐食性のガスが含まれます。これらの材料を管理するには、複雑なガス供給システム、排気処理、および厳格な安全プロトコルが必要であり、製造施設にさらなる複雑さを加えます。

目標に合わせた適切な選択をする

優先する特定の炉プロセスは、効率の限界を押し広げることか、大量生産の最適化かにかかわらず、あなたの主要な目標に完全に依存します。

- セル効率の最大化を主な焦点とする場合: 優れた反射防止膜とパッシベーション層のための高度なPECVDと、結晶品質を完璧にするための高真空アニーリングを優先します。

- 製造コストの削減を主な焦点とする場合: 拡散と焼結のために高スループットのバッチ炉を最適化し、特定の層に対してより低コストの代替手段として常圧CVD(APCVD)を検討します。

- 次世代セル(例:ペロブスカイト、CIGS)の開発を主な焦点とする場合: 熱に敏感なこれらの材料を劣化させることなく処理するために、精密な雰囲気制御を備えた高度に専門化された低温炉に投資します。

結局のところ、制御された雰囲気下での熱処理の習得は、単なる製造ステップではなく、太陽光発電技術の電力と手頃な価格を向上させるための基礎となるものです。

要約表:

| プロセス | 目的 | 主な利点 |

|---|---|---|

| 成膜(CVD/PECVD) | 反射防止コーティングなどの機能層を構築する | 均一な薄膜、光吸収の向上 |

| アニーリング | 結晶欠陥を修復し、ドーパントを活性化する | 電気的品質の向上、高効率化 |

| 焼結 | 金属ペーストから電気接点を形成する | 電流抽出のための強固で導電性のグリッド |

| ドーピング(拡散) | 不純物を導入してp-n接合を作成する | 太陽電池動作に不可欠 |

精密に制御された熱ソリューションで太陽電池製造を向上させる準備はできましたか?成膜、アニーリング、焼結などのプロセスで、お客様固有のニーズに合わせてカスタマイズできる当社の高度な高温炉(マッフル炉、チューブ炉、ロータリー炉、真空炉および雰囲気炉、CVD/PECVDシステムを含む)について話し合うために、今すぐKINTEKにお問い合わせください。優れた研究開発と社内製造を活用し、私たちはラボが効率、純度、コスト効率において優れた成果を達成できるよう支援します。より明るい太陽光発電の未来のために、共に革新しましょう!

ビジュアルガイド