要するに、箱型焼鈍雰囲気炉は、プロセス制御、効率、および運用安全性の点で大きな利点を提供します。正確な雰囲気管理と均一な温度分布を組み合わせることで、精密で再現性のある熱処理を優れたものにし、優れた材料特性とサイクル時間の短縮につながります。

この炉の核心的な価値は、単一の機能だけでなく、複数のシステムの統合にあります。最終的な材料が正確な仕様を満たすように、厳密に制御された環境を提供し、高リスクの製造および研究において信頼できるツールとなります。

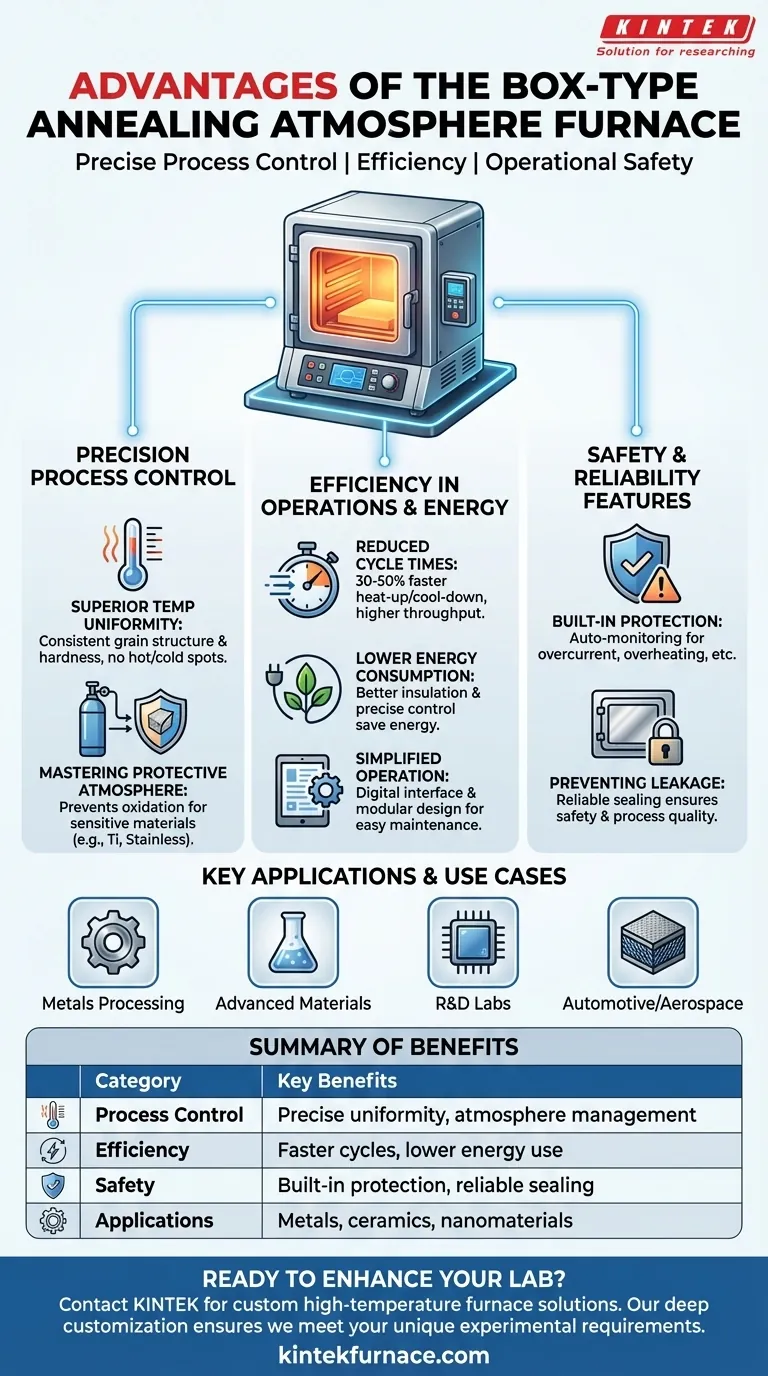

基本:精密なプロセス制御

焼鈍の主な目的は、材料の微細構造を変化させて、望ましい特性を実現することです。箱型雰囲気炉は、このプロセスにおいて最も重要な2つの要素、つまり温度と雰囲気を提供します。

優れた温度均一性の実現

これらの炉は、チャンバー全体にわたる優れた温度安定性と均一性を実現するように設計されています。これにより、サイズや位置に関係なく、ワークピース全体がまったく同じ熱サイクルを経験することが保証されます。

この均一性は、材料全体で一貫した結晶粒構造、硬度、延性を達成するために不可欠です。 inconsistentな結果や欠陥につながる可能性のあるホットスポットやコールドスポットを排除します。

保護雰囲気のマスター

その特徴は、通常、ガス源、流量計、調整バルブで構成される雰囲気制御システムです。このシステムにより、周囲の空気を特定のガス混合物(例:窒素、アルゴン)に置き換えることができます。

炉内の雰囲気を正確に制御することで、酸化、脱炭、その他の望ましくない表面反応を防ぐことができます。これは、チタン合金やステンレス鋼などの敏感な材料の処理、またはクリーンで明るい仕上げが要求される用途に不可欠です。

運用とエネルギーの効率

プロセス制御を超えて、これらの炉は、時間とコストが重要な要素である実用的で現実的な生産環境向けに設計されています。

焼鈍サイクル時間の短縮

従来の炉設計と比較して、現代の箱型ユニットは、多くの場合、優れた断熱性と高効率の加熱要素を備えています。これにより、より速い加熱および冷却速度が可能になります。

この機能により、焼鈍サイクル時間を30%から50%短縮でき、熱処理の品質を損なうことなく、スループットと生産性を直接向上させます。

エネルギー消費の削減

効率的な断熱は、加熱をスピードアップするだけでなく、熱を効果的に保持します。エネルギーを浪費する温度オーバーシュートを防ぐ正確な温度制御と相まって、これらの炉はサイクルあたりのエネルギー消費を大幅に削減します。

操作とメンテナンスの簡素化

最新の炉は、プロセスパラメータの設定、監視、記録を容易にするユーザーフレンドリーなデジタルインターフェースを備えています。これにより、オペレーターのエラーの可能性が減少し、プロセス検証が簡素化されます。

さらに、多くはモジュラー設計で構築されています。これにより、加熱要素などの主要コンポーネントの迅速な分解、交換、メンテナンスが可能になり、ダウンタイムが最小限に抑えられ、機器全体の信頼性が向上します。

安全と信頼性機能の理解

制御された雰囲気で高温で機器を操作することは、固有のリスクを伴います。これらの炉の主な利点は、統合された多層安全システムです。

内蔵の電気および熱保護

これらのユニットには、複数の自動安全装置が装備されています。過電流、過電圧、過熱、電気漏れに対する保護機能がシステムを常に監視しています。

異常が検出された場合、システムは直ちに電源を遮断し、アラームをトリガーして、オペレーターと機器の両方を損傷から保護できます。

雰囲気漏れの防止

炉のドアは重要なコンポーネントであり、信頼性の高いシーリング構造で設計されています。このシールには2つの目的があります。制御された雰囲気が漏れ出すのを防ぎ(安全とコストの問題)、外部の空気が侵入するのを防ぎます(プロセス品質の問題)。

主な用途とユースケース

箱型雰囲気炉の汎用性と精度は、さまざまな産業における幅広い用途に適しています。

高性能金属加工

表面化学が重要な金属の焼鈍、応力除去、またはろう付けに広く使用されています。主な材料には、鋼、アルミニウム合金、銅合金、ステンレス鋼、チタン合金などがあります。

先端材料と製造

この炉の精密な制御は、セラミックスおよびガラス産業のプロセスにも理想的です。さらに、ナノ材料や複合材料などの新材料の研究および準備のための研究室における貴重なツールでもあります。

目標に合わせた適切な選択

この炉があなたにとって適切かどうかを判断するには、あなたの主な目的を考慮してください。

- プロセスの再現性と品質に重点を置く場合:精密な雰囲気と温度制御は、バッチごとに一貫した材料特性を保証する最も重要な利点です。

- 運転スループットとコストに重点を置く場合:より速い加熱サイクルとより低いエネルギー消費は、直接的に高い生産性と運用コストの削減につながります。

- 安全性と使いやすさに重点を置く場合:包括的な安全インターロックと直感的なユーザーインターフェースにより、運用リスクが低減され、特殊なオペレーターのトレーニングの必要性が最小限に抑えられます。

最終的に、箱型焼鈍雰囲気炉は、望ましい材料結果を一貫して効率的に達成するために必要な制御を提供します。

概要表:

| 利点カテゴリー | 主な利点 |

|---|---|

| プロセス制御 | 精密な温度均一性、正確な雰囲気管理、一貫した材料特性 |

| 効率 | より速い加熱/冷却サイクル、エネルギー消費の削減、より高いスループット |

| 安全性 | 内蔵の電気および熱保護、信頼性の高い雰囲気シーリング |

| アプリケーション | 金属加工、セラミックス、ガラス、ナノ材料、複合材料 |

カスタムの箱型焼鈍雰囲気炉で研究室の機能を強化する準備はできていますか? KINTEKは、優れた研究開発と社内製造を活用して、マッフル炉、チューブ炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムなどの高度な高温炉ソリューションを提供しています。当社の強力なディープカスタマイズ能力により、お客様独自の実験要件を正確に満たすことができます。今すぐお問い合わせください。優れたプロセス制御、効率、安全性を実現する方法についてご相談ください!

ビジュアルガイド