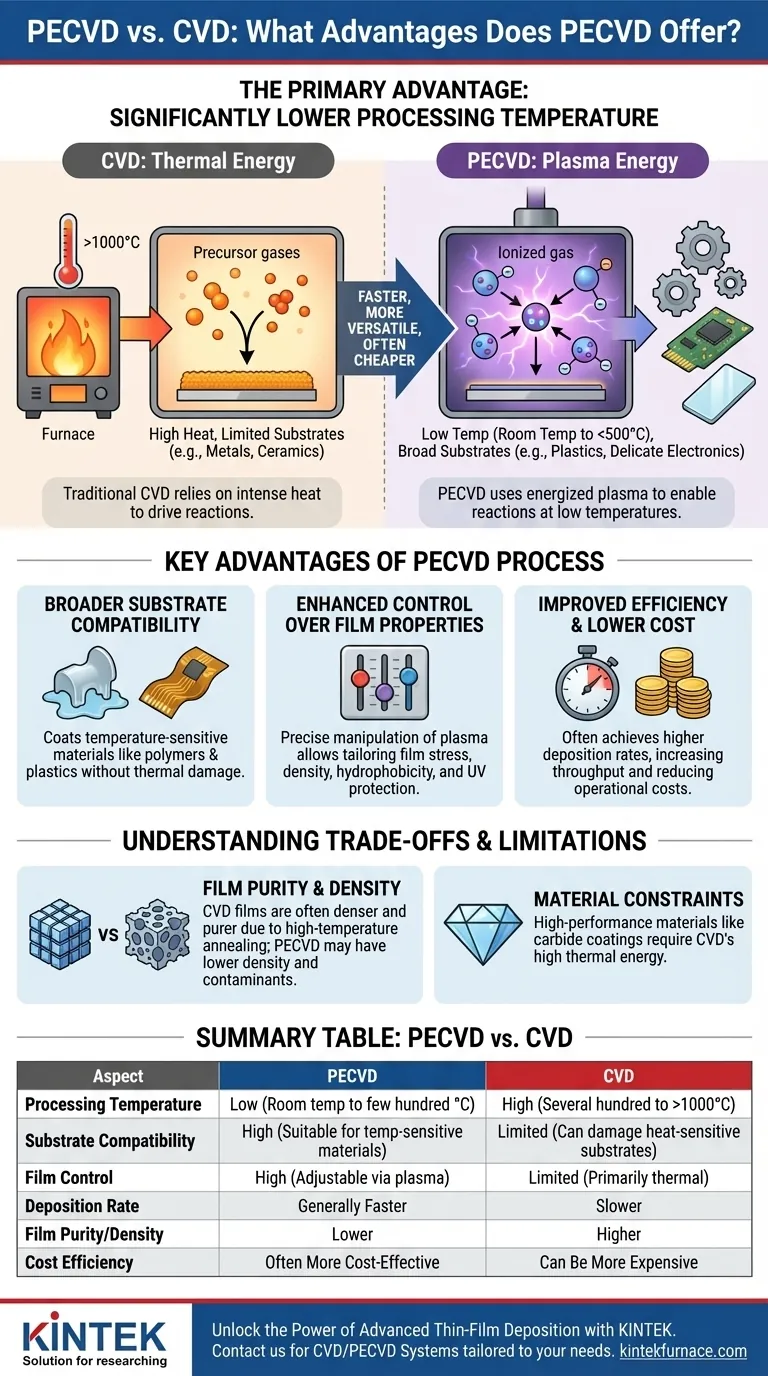

PECVDの主な利点は、従来の化学気相成長法(CVD)と比較して、処理温度が大幅に低いことです。高温ではなくエネルギーを与えられたプラズマを使用して化学反応を促進することにより、PECVDは、従来のCVDの極度の熱によって損傷を受ける可能性のあるプラスチックや部分的に製造された電子デバイスなどの温度に敏感な基板を含む、はるかに広範な材料上に薄膜を堆積できます。

CVDとPECVDはいずれも高品質の薄膜を作成しますが、核心的な違いはエネルギー源です。PECVDのプラズマの使用は、反応を熱から切り離し、熱に敏感な最新の用途に適した、より速く、より多用途で、多くの場合より安価なプロセスにします。

根本的な違い:プラズマ 対 熱

PECVDの利点を理解するためには、まず各プロセスが膜堆積反応をどのように駆動するかを理解する必要があります。エネルギー源の選択は、その後のパフォーマンス、コスト、用途におけるすべての違いの根源です。

従来のCVDの動作方法

従来のCVDは、純粋に熱エネルギーに依存しています。前駆体ガスは高温炉に導入され、通常は数百度から千度以上の温度で作動します。

この強烈な熱は、ガスが反応して分解し、基板の表面に固体で薄い膜を堆積させるために必要な活性化エネルギーを提供します。

PECVDの動作方法

PECVD(プラズマ強化化学気相成長法)は、エネルギー源として高温をプラズマに置き換えます。電場を使用してガスをイオン化し、電子、イオン、遊離基の反応性環境を作り出します。

これらの高エネルギー粒子が前駆体ガスと衝突し、ガスを分解し、はるかに低い温度(室温から数百度の範囲)で堆積反応を起こせるようにします。

PECVDプロセスの主な利点

低温で動作できることは、いくつかの重要な下流の利点をもたらし、多くの最新の製造および研究用途でPECVDが好ましい選択肢となります。

より広範な基板適合性

最も重要な利点は、温度に敏感な材料をコーティングできることです。CVDの高温は、ポリマー、プラスチック、既存のコンポーネントを持つ複雑な半導体デバイスなどの基板を破壊したり、損傷させたりします。

PECVDの低温特性により、熱損傷を引き起こすことなく、これらの材料に機能性コーティングを適用するための唯一実現可能な選択肢となります。

膜特性に対する制御の強化

PECVDシステム内のプラズマは、熱CVDには存在しない追加の「制御ノブ」を提供します。電力、圧力、ガス組成などの要因を調整することにより、プラズマ環境を正確に操作できます。

これにより、最終的な膜特性に高度な調整可能性がもたらされます。エンジニアは、膜の応力、密度、化学組成、疎水性、またはUV保護などの特性を微調整できます。

効率の向上とコスト削減

PECVDプロセスは、熱CVDの同等のプロセスよりも高い堆積速度を達成することがよくあります。この速度の向上は、スループットの向上と運用コストの削減に直接つながります。

さらに、高温プロセスに適さない場合がある、異なる、時にはより安価な前駆体ガスを使用できることも、全体的なコスト削減に貢献する可能性があります。

トレードオフと制限の理解

どの技術にも妥協がないわけではありません。強力ではありますが、PECVDには特定の制限があり、特定の用途では従来のCVDの方が適している場合があります。

膜の純度と密度

従来のCVDは非常に高温で動作するため、堆積される膜はプロセス中に連続的にアニーリングされます。これにより、純度が高く、密度が高く、結晶構造がより均一な膜が得られる可能性があります。

PECVD膜は低温で堆積されるため、密度が低かったり、水素などの汚染物質が混入したりすることがあり、要求の厳しい状況での耐摩耗性やバリア性能に影響を与える可能性があります。

材料の制約

特定の高性能材料やコーティングは、適切な化学結合と結晶構造を形成するために、CVDの高い熱エネルギーを単純に必要とします。

最も硬く、最も弾力性のある膜(特定の炭化物や窒化物工具コーティングなど)が要求される用途では、高温CVDプロセスが業界標準であり続けます。

プロセスの複雑さ

プラズマはより大きな制御をもたらしますが、プロセスに複雑さのレイヤーを追加します。プラズマの物理学と化学を管理するには、一貫性があり再現性のある結果を達成するために、洗練された機器と深いプロセス知識が必要です。

用途に最適な選択をする

適切な堆積方法を選択するには、主な目標を明確に理解する必要があります。低温の汎用性と高温の膜品質との間のトレードオフが中心的な考慮事項です。

- 温度に敏感な材料のコーティングを最優先する場合: PECVDは、その低温操作のため、決定的な、しばしば唯一の選択肢です。

- 最大の膜純度、密度、硬度を最優先する場合: より均一な膜構造を促進する高温のため、従来のCVDの方が優れていることがよくあります。

- 互換性のある材料のプロセス速度とコスト効率を最優先する場合: PECVDは通常、より速い堆積速度とより高いスループットを提供します。

- 低応力や疎水性などの独自の膜特性の調整を最優先する場合: PECVDは、最終結果を制御し調整するための変数をより多く提供します。

熱エネルギーとプラズマ活性化のこの核心的なトレードオフを理解することにより、材料、パフォーマンス、予算の要件に合った堆積方法を自信を持って選択できます。

サマリーテーブル:

| 側面 | PECVD | CVD |

|---|---|---|

| 処理温度 | 低い(室温から数百°Cまで) | 高い(数百°Cから1000°C超) |

| 基板適合性 | 高い(プラスチックなどの温度に敏感な材料に適している) | 限定的(熱に敏感な基板に損傷を与える可能性がある) |

| 膜制御 | 高い(プラズマパラメータで調整可能) | 限定的(主に熱制御) |

| 堆積速度 | 一般的に速い | 遅い |

| 膜の純度/密度 | 低い(汚染物質を含む可能性がある) | 高い(高温アニーリングによる) |

| コスト効率 | 多くの場合、よりコスト効率が高い | エネルギー使用により高価になる場合がある |

KINTEKによる高度な薄膜堆積の力を解き放つ

温度に敏感な材料を扱っていますか、それとも膜特性の正確な制御が必要ですか?KINTEKは、お客様のニーズに合わせて調整された高温炉ソリューションを提供するために、卓越したR&Dと社内製造を活用しています。当社の製品ラインには、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムが含まれており、すべてお客様固有の実験要件を満たす強力な深いカスタマイズ機能によって裏付けられています。

今すぐお問い合わせいただき、当社のPECVDおよびCVDシステムがお客様のラボの効率を高め、プロジェクトの革新を推進する方法についてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン