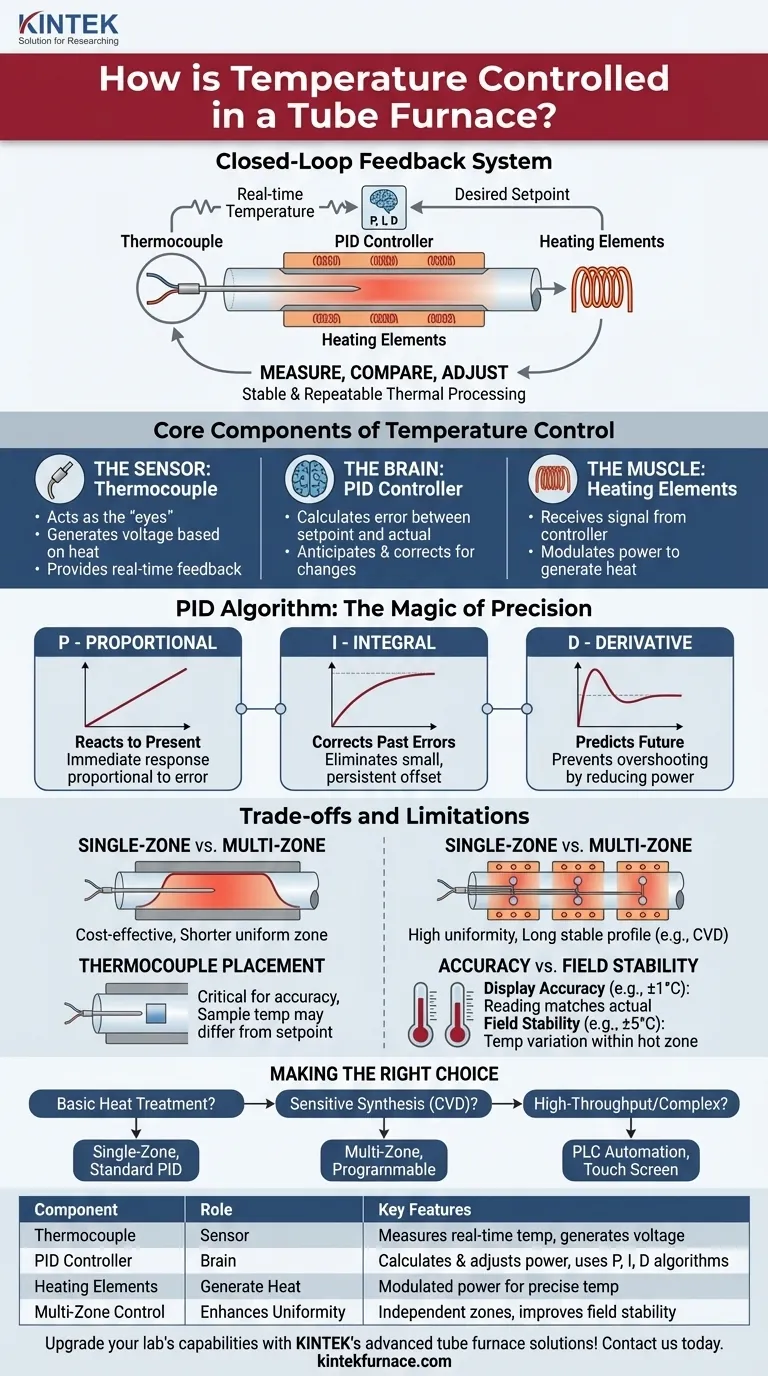

管状炉は、基本的に閉ループフィードバックシステムを通じて温度を制御します。センサー(多くの場合、熱電対)が炉内の温度を常に測定します。この測定値は専用のコントローラーに送られ、コントローラーは実際の温度を希望の設定値と比較し、発熱体に送られる電力を正確に調整して目標温度を維持します。

制御プロセス全体は、シンプルながらも強力なループに依存しています。それは、測定、比較、調整です。熱電対がリアルタイムの温度を測定し、コントローラーがそれを目標値と比較し、その差をなくすために加熱電力を調整することで、安定した再現性のある熱処理を保証します。

温度制御の主要コンポーネント

管状炉の温度制御システムは、連携して機能する3つの基本的なコンポーネントで構成されています。それぞれの役割を理解することが、いかにして精度が達成されるかを把握する鍵となります。

センサー:熱電対

熱電対は、炉の「目」として機能します。これは、一端で結合された2種類の異なる金属で作られた堅牢なセンサーです。この接合部が加熱されると、温度に直接対応する微小な電圧を生成します。この信号は、システム全体の重要なリアルタイムフィードバックを提供します。

頭脳:PIDコントローラー

熱電対からの信号は、温度コントローラーに送られます。最新の炉の大部分は、操作の「頭脳」として機能するPID(比例-積分-微分)コントローラーを使用しています。これは、測定された温度と設定値との差、つまり「誤差」を継続的に計算します。

筋肉:発熱体

PIDコントローラーからの計算に基づいて、電力切り替え装置(SCRやリレーなど)に信号が送られます。この装置は、炉管を囲む発熱体に供給される電力量を正確に調整し、それによって熱を生成します。

システムが精度を達成する方法:PIDアルゴリズム

現代の炉の安定性と精度における「魔法」は、PIDアルゴリズムにあります。これは単に熱をオンオフするだけでなく、変化をインテリジェントに予測し修正することで、オーバーシュートやアンダーシュートを防ぎます。

「P」(比例):現在への反応

比例成分は、現在の温度誤差に直接比例する即時の応答を提供します。設定値と実際の温度との差が大きいほど、コントローラーが加える電力も大きくなります。

「I」(積分):過去の誤差の修正

積分成分は、時間の経過とともに蓄積された誤差を考慮します。炉が設定値をわずかに下回り続ける場合、この成分は徐々に電力出力を増加させ、その小さな持続的な誤差を解消し、システムを正確に目標に導きます。

「D」(微分):未来の予測

微分成分は、温度変化の速度を考慮します。炉の温度が急速に設定値に近づくにつれて、この成分はオーバーシュートを防ぐために電力出力を減少させます。これにより、目標温度にスムーズに到達し、大きな変動なしに「ブレーキをかける」効果があります。

トレードオフと限界を理解する

現代の制御システムは非常に効果的ですが、その性能は物理的および設計上の制約を受けます。これらを認識することは、有効な結果を得る上で不可欠です。

単一ゾーン vs. マルチゾーン制御

標準的な単一ゾーン炉は、1つの熱電対と1組の発熱体を使用します。費用対効果は高いものの、この設計では、本質的に管の中央に短い均一な高温ゾーンが作成され、端に向かって温度が低下します。

化学気相成長(CVD)のように、より長い長さで高い均一性が要求されるアプリケーションには、マルチゾーン炉が使用されます。これらは、複数個の独立して制御される加熱ゾーンと熱電対を備えており、システムははるかに長く安定したフラットな温度プロファイルを作成できます。

熱電対の配置は重要

コントローラーは、熱電対の先端の正確な位置の温度しか認識しません。熱電対が試料から遠く離れて配置されている場合、試料が経験する温度はコントローラーの設定値とは異なる場合があります。プロセス精度のためには、適切な配置が不可欠です。

精度 vs. フィールド安定性

炉の仕様には、表示精度(例:±1°C)と温度フィールド安定性(例:±5°C)が記載されていることがよくあります。表示精度は、コントローラーの読み取り値が熱電対の実際の温度とどれだけ近いかを示します。より重要な指標であるフィールド安定性は、運転中の炉の均一な高温ゾーン内での実際の温度変動を表します。

プロセスに合った適切な選択を行う

必要な制御システムの洗練度は、精度と再現性に対するアプリケーションの要件によって完全に決定されます。

- 基本的な熱処理やアニーリングが主な目的の場合:標準的な自己調整PIDコントローラーを備えた単一ゾーン炉は、信頼性が高く費用対効果の高い性能を提供します。

- CVDや結晶成長のような高感度材料合成が主な目的の場合:プログラム可能なコントローラーを備えたマルチゾーン炉は、必要な温度均一性と再現性のあるプロセスランプを達成するために不可欠です。

- 高スループット生産や複雑なレシピが主な目的の場合:PLC自動化とタッチスクリーンインターフェースを備えたシステムは、複雑な多段階プロセスに対して最高の制御、データロギング、使いやすさを提供します。

これらの制御原理を理解することで、適切な装置を選択できるだけでなく、熱処理プロセスを効果的にトラブルシューティングし最適化することができます。

要約表:

| コンポーネント | 温度制御における役割 | 主要な特徴 |

|---|---|---|

| 熱電対 | リアルタイム温度を測定するセンサー | 熱に基づいて電圧を生成し、フィードバックを提供 |

| PIDコントローラー | 電力の計算と調整を行う頭脳 | 安定性のために比例、積分、微分アルゴリズムを使用 |

| 発熱体 | コントローラーの信号に基づいて熱を生成 | 精密な温度維持のための変調された電力 |

| マルチゾーン制御 | 長い管内での均一性を向上 | CVDなどのアプリケーション向けに独立したゾーン、フィールド安定性を向上 |

KINTEKの高度な管状炉ソリューションで研究室の能力をアップグレードしましょう!卓越した研究開発と自社製造を活かし、お客様のニーズに合わせた高温炉を様々な研究室に提供しています。当社の製品ラインには、管状炉、マッフル炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、すべて独自の実験要件を満たすための強力な詳細カスタマイズに対応しています。材料合成、アニーリング、高スループット生産のいずれの場合でも、当社の精密な温度制御システムは信頼性と再現性のある結果を保証します。今すぐお問い合わせください、お客様の熱処理プロセスを最適化し、効率を向上させる方法についてご相談ください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- 研究用石英管状炉 RTP加熱管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉